РАЗДЕЛ 1C2

МЕХАНИЧЕСКАЯ ЧАСТЬ ДВИГАТЕЛЯ - HFV6 3.2L

Внимание! Отключите отрицательный кабель батаре перед снятием или установкой любых электрических узлов или при возможном контакте инструментов или оборудования с оголенными электрическими клеммами. Отключение кабеля поможет избежать травм и механических повреждений автомобиля. Зажигание должно быть заблокировано, если не указано иное.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Технические характеристики двигателя

|

ПРОГРАММА

|

Описание

|

Единица

|

HFV6 3.2L

|

||

|

Общие данные

|

Тип двигателя

|

-

|

V6

|

||

|

Угол развала цилиндров

|

°

|

60°

|

|||

|

Рабочий объем

|

см³

|

3,195

|

|||

|

Диаметр цилиндра × Ход поршня

|

мм (in.)

|

89 × 85.6 (3.50 × 3.37)

|

|||

|

Степень сжатия

|

-

|

10,3 : 1

|

|||

|

Последовательность воспламенения

|

-

|

1-2-3-4-5-6

|

|||

|

Макс. мощность

|

hp (кВт)

|

226,6 л.с. (169 кВт) при 6600 об/мин

|

|||

|

Макс. крутящий момент

|

lb-ft (Н•м)

|

219,1 фунт-фута (297 Н•м) при 3200 об/мин

|

|||

|

Блок цилиндров

|

Диаметр цилиндра

|

мм (in.)

|

88.992 - 89.008 (3.503 - 3.504)

|

||

|

Некруглость цилиндра (макс.)

|

мм (in.)

|

0.013 (0.000512)

|

|||

|

Диаметр отверстия коренного подшипника коленчатого вала

|

мм (in.)

|

72.867 - 72.881 (2.8688 - 2.8693)

|

|||

|

Плоскостность поверхности стыка головки цилиндров с блоком цилиндров

|

мм (in.)

|

0.05 (0.00197)

|

|||

|

Коленчатый вал

|

Диаметр шейки шатуна

|

мм (in.)

|

55.992 - 56.008 (2.2044 - 2.2050)

|

||

|

Допуск по цилиндричности для шейки шатуна

|

мм (in.)

|

0.005 (0.00020)

|

|||

|

Конусность шейки шатуна

|

мм (in.)

|

0.005 (0.00020)

|

|||

|

Ширина шейки шатуна (номинальная)

|

мм (in.)

|

22.000 (0.8661)

|

|||

|

Ширина шейки шатуна (предельный ремонтный размер)

|

мм (in.)

|

21.920 - 22.080 (0.8630 - 0.8693)

|

|||

|

Осевой люфт коленчатого вала

|

мм (in.)

|

0.100 - 0.330 (0.00394 - 0.0130)

|

|||

|

Зазор коренного подшипника коленчатого вала

|

мм (in.)

|

0.010 - 0.060 (0.00039 - 0.00236)

|

|||

|

Диаметр коренной шейки коленчатого вала

|

мм (in.)

|

67.992 - 68.008 (2.6768 - 2.6775)

|

|||

|

Допуск по цилиндричности коренной шейки коленчатого вала

|

мм (in.)

|

0.005 (0.00020)

|

|||

|

Конусность коренной шейки коленчатого вала

|

мм (in.)

|

0.005 (0.00020)

|

|||

|

Ширина коренной шейки коленчатого вала, № 2, 4 (номинальная)

|

мм (in.)

|

24 (0.9449)

|

|||

|

Ширина коренной шейки коленчатого вала, № 2, 4 (ремонтная)

|

мм (in.)

|

23.900 - 24.100 (0.9409 - 0.9488)

|

|||

|

Ширина коренной шейки коленчатого вала, № 3 (номинальная)

|

мм (in.)

|

24.4 (0.9606)

|

|||

|

Ширина коренной шейки коленчатого вала, № 3 (ремонтная)

|

мм (in.)

|

24.360 - 24.440 (0.9590 - 0.9622)

|

|||

|

Биение стенки коренной шейки коленчатого вала

|

мм (in.)

|

0.000 - 0.040 (0.0000 - 0.00157)

|

|||

|

Перпендикулярность стенки коренной шейки коленчатого вала

|

мм (in.)

|

0.000 - 0.010 (0.0000 - 0.00039)

|

|||

|

Биение заднего фланца коленчатого вала

|

мм (in.)

|

0,025 (0,00098)

|

|||

|

Биение зубчатого колеса прерывателя (макс.)

|

мм (in.)

|

1.500 (0.0590)

|

|||

|

Зазор упорного подшипника коленчатого вала

|

мм (in.)

|

0.076 - 0.305 (0.0030 - 0.0120)

|

|||

|

Биение упорной поверхности коленчатого вала

|

мм (in.)

|

0.04 (0.00157)

|

|||

|

Упорная поверхность коленчатого вала - Высота и диаметр

|

мм (in.)

|

95.000 (3.7401)

|

|||

|

Шатун

|

Длина шатуна - межосевое расстояние

|

мм (in.)

|

155,800 (6,1338)

|

||

|

Диаметр зеркала отверстия шатуна - нижняя головка

|

мм (in.)

|

59.620 - 59.636 (2.3472 - 2.3479)

|

|||

|

Диаметр отверстия шатуна - верхняя головка

|

мм (in.)

|

24.007 - 24.021 (0.9452 - 0.9457)

|

|||

|

Ширина шатуна - верхняя головка

|

мм (in.)

|

26.000 (1.0236)

|

|||

|

Ширина шатуна - нижняя головка

|

мм (in.)

|

21.775 (0.8573)

|

|||

|

Боковой зазор шатуна

|

мм (in.)

|

0.095 - 0.355 (0.0037 - 0.0140)

|

|||

|

Зазор подшипника шатуна

|

мм (in.)

|

0.010 - 0.070 (0.00039 - 0.0028)

|

|||

|

поршень

|

Диаметр поршня

|

мм (in.)

|

88,956 - 88,974 (3,5022 - 3,5029)

|

||

|

Диаметр отверстия под поршневой палец

|

мм (in.)

|

24,004 - 24,009 (0,9450 - 0,9452)

|

|||

|

Ширина канавки для поршневого кольца - первое (верхнее) компрессионное кольцо

|

мм (in.)

|

1.220 - 1.240 (0.0480 - 0.0488)

|

|||

|

Ширина канавки для поршневого кольца - второе компрессионное кольцо

|

мм (in.)

|

1.510 - 1.530 (0.0594 - 0.0602)

|

|||

|

Ширина канавки для поршневого кольца - маслосъемное кольцо

|

мм (in.)

|

2.510 - 2.530 (0.0988 - 0.0996)

|

|||

|

Поршневой зазор

|

мм (in.)

|

0,018 - 0,052 (0,00071 - 0,00205)

|

|||

|

Поршневой палец

|

Диаметр поршневого пальца

|

мм (in.)

|

23.997 - 24.000 (0.94476 - 0.94488)

|

||

|

Длина поршневого пальца

|

мм (in.)

|

60.600 - 61.100 (2.3858 - 2.4055)

|

|||

|

Зазор между поршневым пальцем и шатуном

|

мм (in.)

|

0.007 - 0.024 (0.00028 - 0.00094)

|

|||

|

Зазор между поршневым пальцем и поршнем

|

мм (in.)

|

0.004 - 0.012 (0.00016 - 0.00047)

|

|||

|

Поршневые кольца

|

Зазор между поршневым кольцом и канавкой

|

Первое компрессионное кольцо

|

мм (in.)

|

0.030 - 0.065 (0.0012 - 0.0026)

|

|

|

Второе компрессионное кольцо

|

мм (in.)

|

0.015 - 0.060 (0.00059 - 0.00236)

|

|||

|

Маслосъемное кольцо

|

мм (in.)

|

0.030 - 0.170 (0.0012 - 0.0067)

|

|||

|

Торцевой зазор поршневого кольца

|

Первое компрессионное кольцо

|

мм (in.)

|

0.150 - 0.300 (0.0059 - 0.0118)

|

||

|

Второе компрессионное кольцо

|

мм (in.)

|

0,300 - 0,500 (0,0118 - 0,0197)

|

|||

|

Маслосъемное кольцо

|

мм (in.)

|

0,250 - 0,750 (0,0098 - 0,0295)

|

|||

|

ГОЛОВКА ЦИЛИНДРОВ

|

Объем камеры сгорания

|

куб. см.

|

49.400

|

||

|

Диаметр направляющей клапана - впуск

|

мм (in.)

|

6.000 - 6.020 (0.2362 - 0.2370)

|

|||

|

Диаметр направляющей клапана - выпуск

|

мм (in.)

|

6.000 - 6.020 (0.2362 - 0.2370)

|

|||

|

Установочная высота направляющей клапана

|

мм (in.)

|

14.050 - 14.550 (0.5531 - 0.5728)

|

|||

|

Диаметр отверстия для стационарного гидравлического компенсатора клапанного зазора

|

мм (in.)

|

12.008 - 12.030 (0.4727 - 0.4736)

|

|||

|

Угол седла клапана - рабочая фаска

|

°

|

45°

|

|||

|

Угол седла клапана - верхняя вспомогательная фаска

|

°

|

30°

|

|||

|

Угол седла клапана - нижняя вспомогательная фаска

|

°

|

60°

|

|||

|

Биение седла клапана

|

мм (in.)

|

0.050 (0.00197)

|

|||

|

Ширина седла клапана - рабочая фаска выпускного клапана

|

мм (in.)

|

1.400 - 1.800 (0.0551 - 0.0709)

|

|||

|

Ширина седла клапана - верхняя вспомогательная фаска выпускного клапана

|

мм (in.)

|

0.700 - 0.900 (0.0276 - 0.0354)

|

|||

|

Ширина седла клапана - рабочая фаска впускного клапана

|

мм (in.)

|

1.000 - 1.400 (0.0374 - 0.0551)

|

|||

|

Ширина седла клапана - верхняя вспомогательная фаска впускного клапана

|

мм (in.)

|

0.500 - 0.700 (0.0197 - 0.0276)

|

|||

|

Плоскостность поверхности блока цилиндров с головкой цилиндров

|

мм (in.)

|

0.05 (0.0197)

|

|||

|

Плоскостность поверхности стыка выпускного коллектора

|

мм (in.)

|

0.25 (0.0098)

|

|||

|

Плоскостность поверхности стыка впускного коллектора

|

мм (in.)

|

0.05 (0.0197)

|

|||

|

Клапанная система

|

Угол фаски

|

°

|

44.25°

|

||

|

Биение фаски

|

мм (in.)

|

0,038 (0,0015)

|

|||

|

Ширина фаски клапана

|

Впуск

|

мм (in.)

|

2.180 (0.0858)

|

||

|

Выпуск

|

мм (in.)

|

2.750 (0.1083)

|

|||

|

Диаметр тарелки клапана

|

Впуск

|

мм (in.)

|

35.030 - 35.290 (1.3791 - 1.3894)

|

||

|

Выпуск

|

мм (in.)

|

30.470 - 30.730 (1.1996 - 1.2098)

|

|||

|

Длина клапана

|

Впуск

|

мм (in.)

|

101.230 (3.9854)

|

||

|

Выпуск

|

мм (in.)

|

97.110 (3.8232)

|

|||

|

Диаметр штока клапана

|

Стандартно

|

мм (in.)

|

5.955 - 5.975 (0.2344 - 0.2352)

|

||

|

Припуск

|

мм (in.)

|

6.013 - 6.033 (0.2367 - 0.2375)

|

|||

|

Зазор между штоком и направляющей клапана

|

мм (in.)

|

0.025 - 0.065 (0.00098 - 0.00256)

|

|||

|

Диаметр гидравлического компенсатора клапанного зазора

|

мм (in.)

|

11.986 - 12.000 (0.47189 - 0.47244)

|

|||

|

Зазор между гидравлическим компенсатором клапанного зазора и посадочным отверстием

|

мм (in.)

|

0.037 - 0.041 (0.00146 - 0.00161)

|

|||

|

Отношение плеч коромысла

|

-

|

1.68 : 1

|

|||

|

Диаметр ролика коромысла

|

-

|

17.740 - 17.800 (0.6984 - 0.7008)

|

|||

|

Свободная длина пружины клапана

|

мм (in.)

|

42.500 - 45.500 (1.6732 - 1.7913)

|

|||

|

Установочная длина пружины клапана (закрыт)

|

мм (in.)

|

35.000 (1.3779)

|

|||

|

Установочная длина пружины клапана (открыт)

|

мм (in.)

|

24.000 (0.9449)

|

|||

|

Нагрузка пружины клапана (закрыт)

|

Н

|

247...273 Н

|

|||

|

Нагрузка пружины клапана (открыт)

|

Н

|

598...662 Н

|

|||

|

Диаметр пружины клапана - внутренний, верх

|

мм (in.)

|

12.200 - 12.700 (0.4803 - 0.50)

|

|||

|

Диаметр пружины клапана - наружный, верх

|

мм (in.)

|

18.000 - 20.500 (0.7087 - 0.8071)

|

|||

|

Диаметр пружины клапана - внутренний, низ

|

мм (in.)

|

17.950 - 18.450 (0.7067 - 0.7264)

|

|||

|

Диаметр пружины клапана - наружный, низ

|

мм (in.)

|

26.000 (1.0236)

|

|||

|

Толщина витка пружины клапана

|

мм (in.)

|

3.250 - 3.900 (0.1279 - 0.1535)

|

|||

|

Общее число витков пружины клапана

|

-

|

7.1

|

|||

|

Распределительный вал

|

Внутренний диаметр подшипника распределительного вала - передн., № 1

|

мм (in.)

|

35.000 - 35.020 (1.3779 - 1.3787)

|

||

|

Внутренний диаметр подшипника распределительного вала - средн. и задн., № 2 - 4

|

мм (in.)

|

27.000 - 27.020 (1.0630 - 1.0638)

|

|||

|

Осевой люфт распределительного вала

|

мм (in.)

|

0.045 - 0.215 (0.0018 - 0.00846)

|

|||

|

Диаметр опорной шейки распределительного вала - передн., № 1

|

мм (in.)

|

34.936 - 34.960 (1.3754 - 1.3764)

|

|||

|

Диаметр опорной шейки распределительного вала - средн. и задн., № 2 - 4

|

мм (in.)

|

26.936 - 26.960 (1.0605 - 1.0614)

|

|||

|

Допуск по цилиндричности опорной шейки распределительного вала

|

мм (in.)

|

0,006 (0,00024)

|

|||

|

Зазор между опорной шейкой распределительного вала и подшипником

|

мм (in.)

|

0.040 - 0.084 (0.0016 - 0.0033)

|

|||

|

Биение распределительного вала - передн. и задн., № 1 и 4

|

мм (in.)

|

0,025 (0,00098)

|

|||

|

Биение распределительного вала - передн. и задн., № 2 и 3

|

мм (in.)

|

0.050 (0.00197)

|

|||

|

Продолжительность открытия выпускного клапана (при подъеме 0,150 мм)

|

°

|

238°

|

|||

|

Продолжительность открытия впускного клапана (при подъеме 0,150 мм)

|

°

|

237°

|

|||

|

Высота кулачка распределительного вала - выпуск

|

мм (in.)

|

6.6 (0.2598)

|

|||

|

Высота кулачка распределительного вала - впуск

|

мм (in.)

|

6.5 (0.2559)

|

|||

|

Перекрытие клапанов (при подъеме 0,150)

|

°

|

- 5° (без перекрытия)

|

|||

|

Открытие клапана - выпуск

|

°

|

229° до ВМТ

|

|||

|

Открытие клапана - впуск

|

°

|

14° после ВМТ

|

|||

|

Полное открытие клапана - выпуск

|

°

|

111° до ВМТ

|

|||

|

Полное открытие клапана - впуск

|

°

|

132° после ВМТ

|

|||

|

Закрытие клапана - выпуск

|

°

|

9° после ВМТ

|

|||

|

Закрытие клапана - впуск

|

°

|

252° после ВМТ

|

|||

|

Высота подъема клапана - выпуск

|

мм (in.)

|

10.8 (0.4252)

|

|||

|

Высота подъема клапана - впуск

|

мм (in.)

|

10.8 (0.4252)

|

|||

|

МАСЛЯНЫЙ НАСОС

|

Тип

|

-

|

Шестеренный с трохоидальным внутренним зацеплением

|

||

|

Диаметр зубчатого колеса - наружный

|

мм (in.)

|

87.095 - 87.175 (3.4289 - 3.4321)

|

|||

|

Глубина камеры зубчатых колес

|

мм (in.)

|

15.565 - 15.600 (0.6128 - 0.6142)

|

|||

|

Диаметр камеры зубчатых колес

|

мм (in.)

|

87.275 - 87.325 (3.4360 - 3.4380)

|

|||

|

Толщина зубчатых колес

|

мм (in.)

|

15.511 - 15.536 (0.6107 - 0.6116)

|

|||

|

Зазор между зубчатым колесом и крышкой

|

мм (in.)

|

0.030 - 0.085 (0.0012 - 0.0033)

|

|||

|

Зазор между зубчатым колесом и корпусом

|

мм (in.)

|

0.100 - 0.230 (0.0039 - 0.0090)

|

|||

|

Зазор между зубьями в вершине

|

мм (in.)

|

0.075 - 0.180 (0.0029 - 0.0071)

|

|||

|

Зазор между коленчатым валом и корпусом

|

мм (in.)

|

0.040 - 0.130 (0.0016 - 0.0051)

|

|||

|

Диаметр ступицы внутреннего зубчатого колеса

|

мм (in.)

|

53.310 - 53.335 (2.0988 - 2.0998)

|

|||

|

Диаметр ступицы корпуса

|

мм (in.)

|

53.380 - 53.420 (2.1016 - 2.1031)

|

|||

|

Зазор между ступицей внутреннего зубчатого колеса и корпусом

|

мм (in.)

|

0.045 - 0.110 (0.0018 - 0.0043)

|

|||

|

Система смазки

|

Тип масла

|

-

|

API SJ (ACEA A1) класс SAE 0W-30

|

||

|

Объем масла (с фильтром)

|

л

|

7.4

|

|||

|

Объем масла (без фильтра)

|

л

|

7.0

|

|||

|

Давление масла, минимум на холостом ходе

|

кПа

|

69

|

|||

|

Давление масла, минимум 2000 об/мин

|

кПа

|

138

|

|||

|

Система открывания клапанов охлаждения поршней струей масла

|

кПа

|

170 - 230

|

|||

Моменты затяжки резьбовых соединений

|

ПРОГРАММА

|

Н•м

|

lb-ft

|

lb-in

|

|

Болт крепления холостого шкива приводного ремня вспомогательного оборудования

|

50

|

37

|

-

|

|

Болты крепления натяжителя приводного ремня вспомогательного оборудования

|

50

|

37

|

-

|

|

Винты крышки элемента воздушного фильтра

|

2

|

-

|

18

|

|

Винты корпуса воздушного фильтра

|

6

|

-

|

53

|

|

Стопорные винты прижимной планки аккумуляторной батареи

|

10

|

-

|

89

|

|

Стопорные винты полки аккумуляторной батареи

|

10

|

-

|

89

|

|

Винты крышек подшипников распределительного вала

|

10

|

-

|

89

|

|

Болт крепления звездочки промежуточного вала привода распределительных валов

|

65

|

48

|

-

|

|

Болт крепления привода регулирования фаз газораспределения

|

58

|

43

|

-

|

|

Винты подшипника головки шатуна

|

35, ослабить все, 25 +110°

|

22, ослабить все, 18 +110°

|

-

|

|

Резьбовая пробка отверстия для слива охлаждающей жидкости

|

31

|

23

|

-

|

|

Монтажные болты опоры

|

155

|

114

|

-

|

|

Монтажные болты кронштейна опоры

|

50

|

37

|

-

|

|

Внутренний болт крепления крышки коренного подшипника коленчатого вала

|

20 +80°

|

15 +80°

|

-

|

|

Наружный болт крепления крышки коренного подшипника коленчатого вала

|

15 +110°

|

11 +110°

|

-

|

|

Боковой болт крепления крышки коренного подшипника коленчатого вала

|

30 +60°

|

22 +60°

|

-

|

|

Болт крепления маслоотражателя коленчатого вала

|

10

|

-

|

89

|

|

Винты шкива коленчатого вала

|

100 +150°

|

74 +150°

|

-

|

|

Болт крепления корпуса заднего сальника коленчатого вала

|

10

|

-

|

89

|

|

Задняя резьбовая заглушка масляного канала блока цилиндров

|

31

|

23

|

-

|

|

Винты головки цилиндров (М11)

|

45 +120°

|

33 +120°

|

-

|

|

Винты головки цилиндров (М8)

|

15 +60°

|

11 +60°

|

-

|

|

Винты крышки головки цилиндров

|

10

|

-

|

89

|

|

Болты и гайки декоративной крышки двигателя

|

8

|

-

|

71

|

|

Винты нижней крышки блока плавких предохранителей двигателя

|

10

|

-

|

89

|

|

Стопорные винты блока плавких предохранителей двигателя

|

3

|

-

|

27

|

|

Болт крепления подъемного кронштейна двигателя

|

50

|

37

|

-

|

|

Болты переходника подвески двигателя

|

50

|

37

|

-

|

|

Верхние болты кронштейнов подвесок двигателя

|

90

|

66

|

-

|

|

Нижние болты кронштейнов подвесок двигателя

|

50

|

37

|

-

|

|

Болт бокового кронштейна рамы подвески двигателя

|

100

|

74

|

-

|

|

Гайки бокового кронштейна рамы подвески двигателя

|

90

|

66

|

-

|

|

Стопорные винты узла топливной рампы

|

25

|

18

|

-

|

|

Гайки бокового кронштейна рамы подвески двигателя

|

90

|

66

|

-

|

|

Винт кронштейна электромагнитного клапана продувки адсорбера СУПБ

|

5

|

-

|

44

|

|

Винты шестерни выпускного распределительного вала

|

50 + 60° +15°

|

37 + 60° +15°

|

-

|

|

Болт и гайка крепежного кронштейна приемной трубы глушителя

|

40

|

30

|

-

|

|

Винты теплоизоляционного щитка выпускного коллектора

|

10

|

-

|

89

|

|

Болты крепления выпускного коллектора к головке цилиндров

|

20

|

15

|

-

|

|

Винты гибкой пластины

|

65

|

48

|

-

|

|

Болты крепления передней крышки двигателя

|

23

|

17

|

-

|

|

Болт крепления кронштейна жгута электропроводки топливных форсунок

|

20

|

15

|

-

|

|

Стопорные винты узла топливной рампы

|

10

|

-

|

89

|

|

Болт крепления нижнего впускного коллектора к головке цилиндров

|

23

|

17

|

-

|

|

Болты крепления переходника масляного фильтра

|

8

|

-

|

71

|

|

Резьбовая заглушка канала для смазки

|

31

|

23

|

-

|

|

Винт крепления сопла для струйной смазки

|

10

|

-

|

89

|

|

Датчик уровня масла

|

20

|

15

|

-

|

|

Болт крепления направляющей трубки маслоизмерительного стержня

|

10

|

-

|

89

|

|

Пробка сливного отверстия масляного поддона

|

25

|

18

|

-

|

|

Стопорные болты крепления фланца масляного поддона к коробке передач с главной передачей в сборе

|

50

|

37

|

-

|

|

Болт крепления масляного поддона к корпусу заднего сальника коленчатого вала

|

10

|

-

|

89

|

|

Болт крепления масляного поддона к блоку цилиндров

|

23

|

17

|

-

|

|

Датчик давления масла

|

13

|

-

|

115

|

|

Стопорные винты масляного насоса

|

23

|

17

|

-

|

|

Стопорные болты масловсасывающей трубки

|

10

|

-

|

89

|

|

Болт крепления верхней направляющей цепи первичного привода распределительных валов

|

23

|

17

|

-

|

|

Болт крепления натяжителя цепи первичного привода распределительных валов

|

23

|

17

|

-

|

|

Стопорные гайки крепления каталитического нейтрализатора к приемной трубе глушителя

|

40

|

30

|

-

|

|

Винты задней крышки приводного ремня газораспределительного механизма

|

7

|

-

|

62

|

|

Болт крепления направляющей цепи вторичного привода распределительных валов

|

23

|

17

|

-

|

|

Болт крепления колодки цепи вторичного привода распределительных валов

|

23

|

17

|

-

|

|

Болт крепления натяжителя цепи вторичного привода распределительных валов

|

23

|

17

|

-

|

|

Свечи зажигания

|

18

|

13

|

-

|

|

Болт автоматического натяжителя приводного ремня газораспределительного механизма

|

25

|

18

|

-

|

|

Болт и гайка холостого шкива приводного ремня газораспределительного механизма

|

25

|

18

|

-

|

|

Стопорные болты передней подвески коробки передач с главной передачей в сборе

|

50

|

37

|

-

|

|

Стяжной болт и гайка крепления передней подвески коробки передач к коробке передач с главной передачей в сборе

|

90

|

66

|

-

|

|

Стопорные болты подвески коробки передач с главной передачей в сборе

|

37

|

27

|

-

|

|

Стопорные болты кронштейна подвески коробки передач с главной передачей в сборе

|

50

|

37

|

-

|

|

Стопорные болты задней подвески коробки передач с главной передачей в сборе

|

90

|

66

|

-

|

|

Стопорные болты заднего кронштейна подвески коробки передач с главной передачей в сборе

|

90

|

66

|

-

|

|

Стяжной болт и гайка крепления задней подвески коробки передач с главной передачей в сборе к кронштейну

|

90

|

66

|

-

|

|

Болт крепления коробки передач с главной передачей в сборе к фланцу масляного поддона

|

50

|

37

|

-

|

|

Болты гидротрансформатора коробки передач с главной передачей в сборе

|

45

|

33

|

-

|

|

Болт крепления верхнего впускного коллектора к нижнему впускному коллектору

|

23

|

17

|

-

|

|

Болт крепления верхнего впускного коллектора к головке цилиндров

|

23

|

17

|

-

|

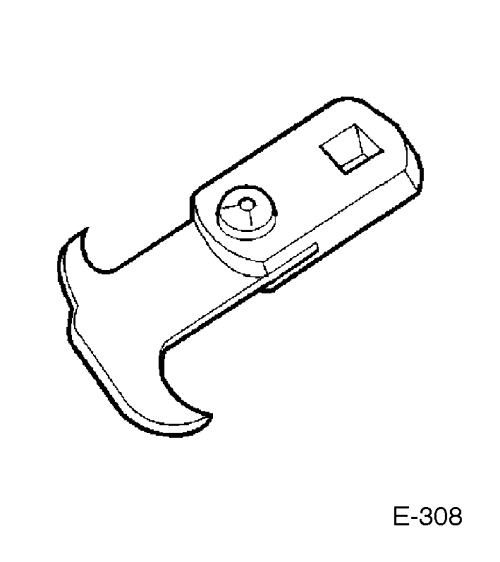

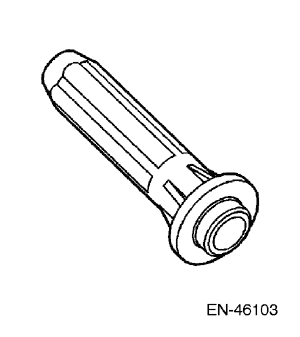

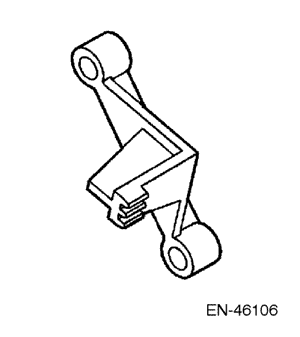

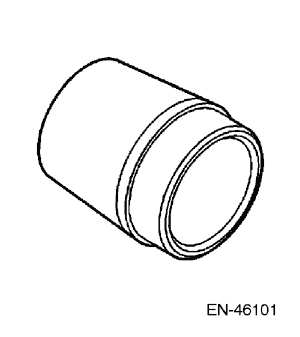

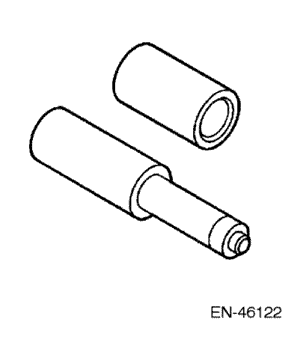

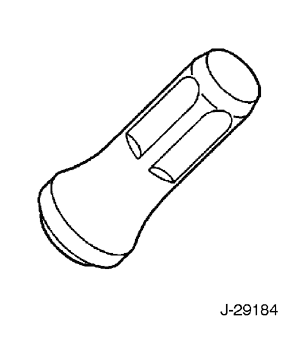

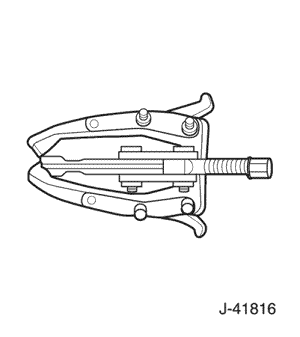

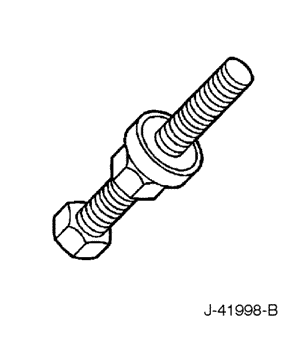

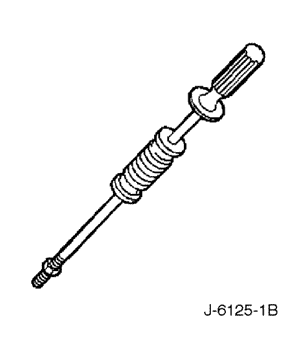

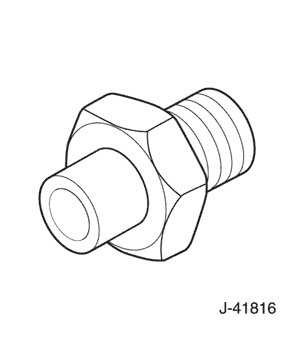

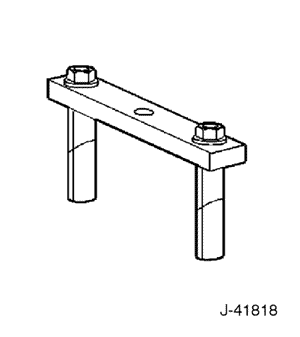

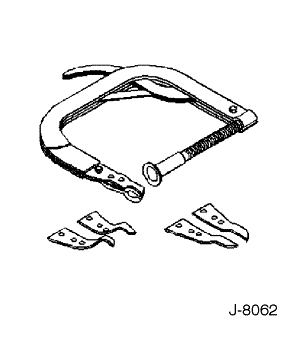

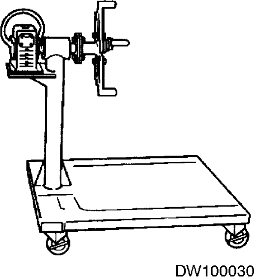

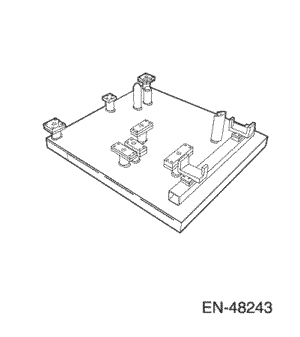

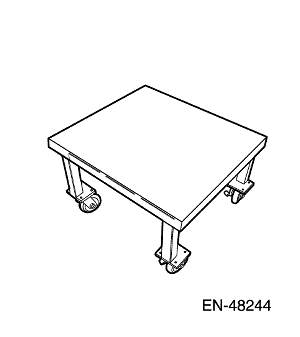

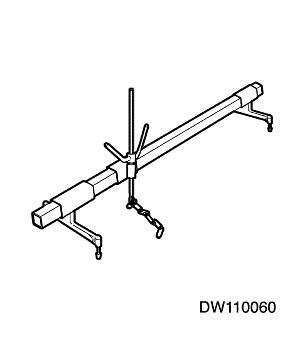

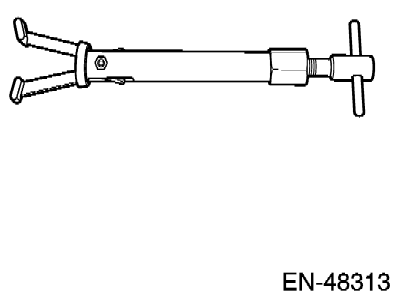

СПЕЦИАЛЬНЫЕ ИНСТРУМЕНТЫ

Таблица специальных инструментов

РАСПОЛОЖЕНИЕ КОМПОНЕНТОВ

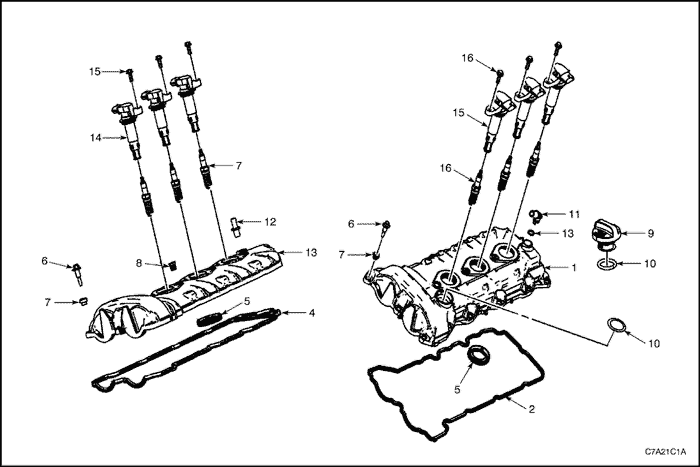

Крышка головки цилиндров в сборе

- Крышка газораспределительного механизма, ряд 2

- Прокладка крышки газораспределительного механизма, ряд 2

- Крышка газораспределительного механизма, ряд 1

- Прокладка крышки газораспределительного механизма, ряд 1

- Уплотнение отверстия для свечи зажигания в крышке газораспределительного механизма

- Винт крышки газораспределительного механизма

- Изолятор винта крышки газораспределительного механизма

- Резьбовая вставка винта катушки зажигания

- Крышка маслоналивной горловины

- Уплотнительное кольцо маслоналивного отверстия

- Фитинг системы принудительной вентиляции картера на крышке газораспределительного механизма, ряд 2

- Насадок фитинга системы принудительной вентиляции картера на крышке газораспределительного механизма, ряд 1

- Уплотнительное кольцо фитинга системы принудительной вентиляции картера на крышке газораспределительного механизма, ряд 2

- Катушка зажигания

- Винт катушки зажигания

- Свечи зажигания

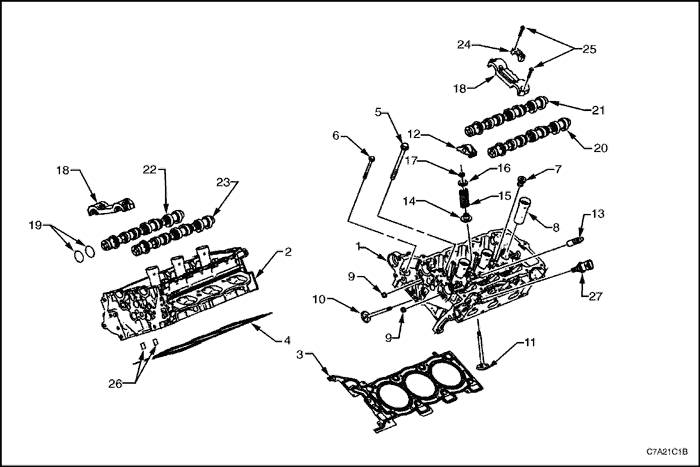

Головка цилиндров в сборе

- Головка цилиндров, ряд 2

- Головка цилиндров, ряд 1

- Прокладка головки цилиндров, ряд 2

- Прокладка головки цилиндров, ряд 1

- Винт головки цилиндров

- Передний винт головки цилиндров

- Резьбовая заглушка отверстия охлаждающей жидкости головки цилиндров

- Втулка свечи зажигания

- Расширяющаяся заглушка масляного канала головки цилиндров

- Выпускной клапан

- Впускной клапан

- Коромысло клапана в сборе

- Гидравлический регулятор клапанного зазора в сборе

- Сальник штока клапана

- Пружина клапана

- Крышка пружины клапана

- Сухарь штока клапана

- Крышка переднего упорного подшипника распределительного вала и головки цилиндров

- Кольцо сальника распределительного вала

- Выпускной распределительный вал, ряд 2

- Впускной распределительный вал, ряд 2

- Впускной распределительный вал, ряд 1

- Выпускной распределительный вал, ряд 1

- Крышка распределительного вала и головки цилиндров - промежуточная

- Винт крышки распределительного вала и головки цилиндров

- Обратный клапан масляного канала головки цилиндров

- Датчик температуры охлаждающей жидкости

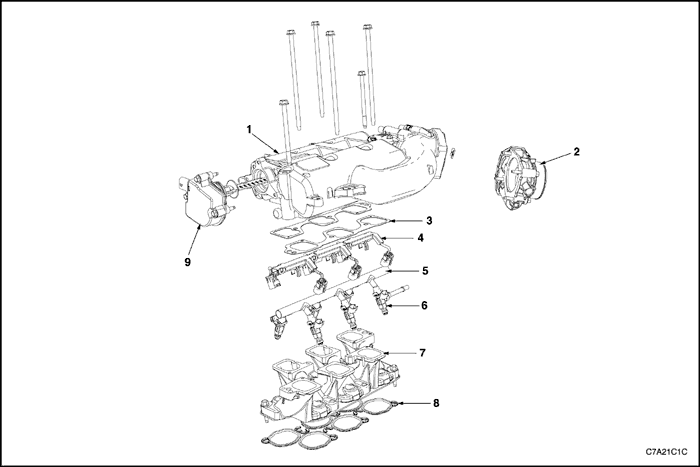

Впускной коллектор в сборе

- Верхний впускной коллектор

- Корпус дроссельной заслонки в сборе

- Прокладка между верхним впускным коллектором и нижним впускным коллектором

- Жгут электропроводки топливных форсунок

- топливная рампа

- Топливная форсунка

- Нижний впускной коллектор

- Прокладка между нижним впускным коллектором и головкой цилиндров

- Клапан управления настройкой впускного коллектора (IMTC)

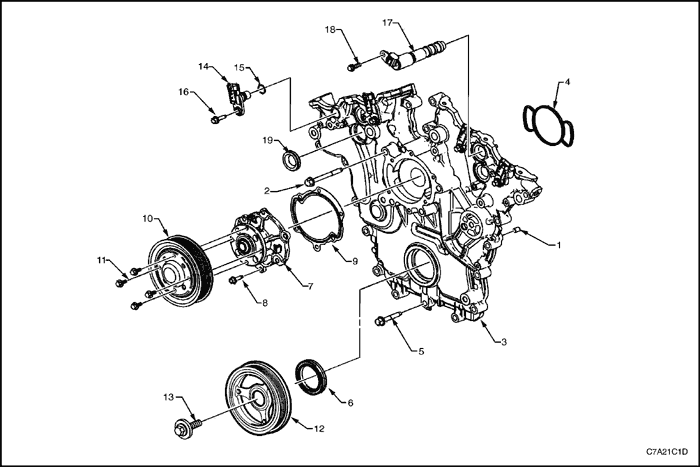

Передняя крышка двигателя

- Установочный штифт передней крышки двигателя

- Винт передней крышки двигателя, М10

- Передняя крышка двигателя

- Прокладка передней крышки двигателя

- Винт передней крышки двигателя, М8

- Уплотнение передней крышки двигателя

- Насос охлаждающей жидкости в сборе

- Винт насоса охлаждающей жидкости

- Прокладка насоса охлаждающей жидкости

- Шкив насоса охлаждающей жидкости

- Винт шкива насоса охлаждающей жидкости

- Балансир коленчатого вала

- Винт балансира коленчатого вала

- Датчик положения распределительного вала

- Уплотнительное кольцо датчика положения распределительного вала

- Винт датчика положения распределительного вала

- Электромагнитный клапан привода регулирования фаз газораспределения

- Винт электромагнитного клапана привода регулирования фаз газораспределения

- Уплотнение электромагнитного клапана привода регулирования фаз газораспределения

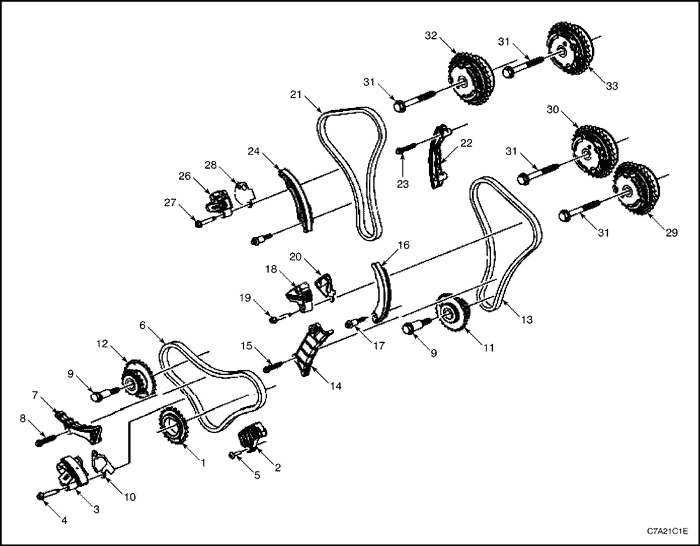

Компоненты цепи привода распределительных валов

- Звездочка коленчатого вала

- Нижняя направляющая цепи первичного привода распределительных валов

- Натяжитель цепи первичного привода распределительных валов

- Болт натяжителя цепи первичного привода распределительных валов

- Болт нижней направляющей цепи первичного привода распределительных валов

- Цепь первичного привода распределительных валов

- Верхняя направляющая цепи первичного привода распределительных валов

- Болт верхней направляющей цепи первичного привода распределительных валов

- Болт звездочки промежуточного вала привода распределительных валов

- Звездочка промежуточного вала привода распределительных валов, ряд 2

- Звездочка промежуточного вала привода распределительных валов, ряд 1

- Цепь вторичного привода распределительных валов, ряд 2

- Направляющая цепи вторичного привода распределительных валов, ряд 2

- Болт направляющей цепи вторичного привода распределительных валов, ряд 2

- Колодка цепь вторичного привода распределительных валов, ряд 2

- Болт колодки цепи вторичного привода распределительных валов, ряд 2

- Натяжитель цепи вторичного привода распределительных валов, ряд 2

- Болт натяжителя цепи вторичного привода распределительных валов, ряд 2

- Прокладка натяжителя цепи вторичного привода распределительных валов, ряд 2

- Цепь вторичного привода распределительных валов, ряд 1

- Направляющая цепи вторичного привода распределительных валов, ряд 1

- Болт направляющей цепи вторичного привода распределительных валов, ряд 1

- Колодка цепь вторичного привода распределительных валов, ряд 1

- Болт колодки цепи вторичного привода распределительных валов, ряд 1

- Натяжитель цепи вторичного привода распределительных валов, ряд 1

- Болт натяжителя цепи вторичного привода распределительных валов, ряд 1

- Прокладка натяжителя цепи вторичного привода распределительных валов, ряд 1

- Привод регулирования фаз газораспределения выпускного распределительного вала, ряд 2

- Привод регулирования фаз газораспределения впускного распределительного вала, ряд 2

- Болт привода регулирования фаз газораспределения

- Привод регулирования фаз газораспределения выпускного распределительного вала, ряд 1

- Привод регулирования фаз газораспределения впускного распределительного вала, ряд 1

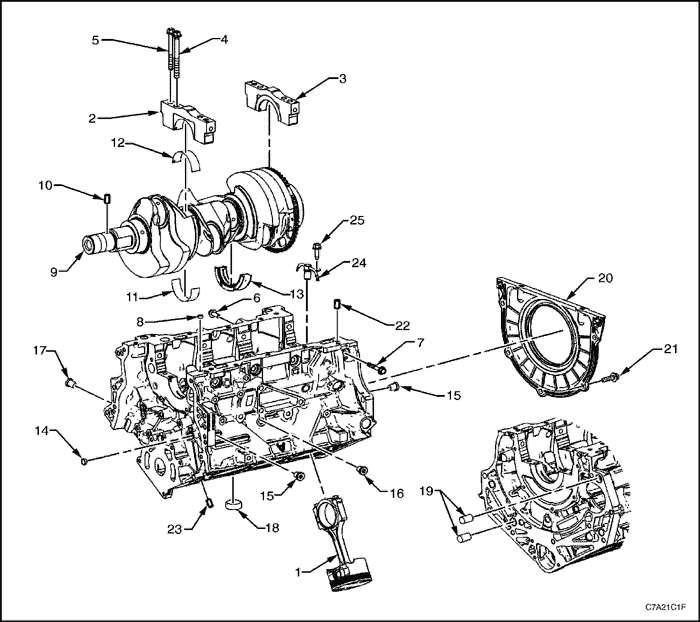

Блок цилиндров двигателя в сборе

- Шатунно-поршневая группа в сборе

- Крышка коренного подшипника

- Крышка упорного подшипника коленчатого вала

- Внутренний винт крышки коренного подшипника

- Наружный винт крышки коренного подшипника

- Боковой винт крышки коренного подшипника, короткий

- Боковой винт крышки коренного подшипника, длинный

- Расширяющаяся заглушка масляного канала блока цилиндров, 10 мм

- Коленчатый вал

- Установочный штифт звездочки коленчатого вала

- Верхний подшипник коленчатого вала

- Нижний подшипник коленчатого вала

- Верхний упорный подшипник коленчатого вала № 3

- Расширяющаяся заглушка масляного канала блока цилиндров, 14 мм

- Резьбовая заглушка масляного канала блока цилиндров, 14 мм

- Резьбовая заглушка сливного отверстия охлаждающей жидкости блока цилиндров, 14 мм

- Резьбовая заглушка масляного канала блока цилиндров, 20 мм

- Расширяющаяся стержневая заглушка канала охлаждающей жидкости блока цилиндров, 34,3 мм

- Установочный штифт коробки передач с главной передачей в сборе

- Корпус заднего сальника коленчатого вала в сборе

- Болт корпуса заднего сальника коленчатого вала

- Установочный штифт масляного поддона

- Установочный штифт головки цилиндров

- Сопло смазки поршня

- Винт сопла смазки поршня

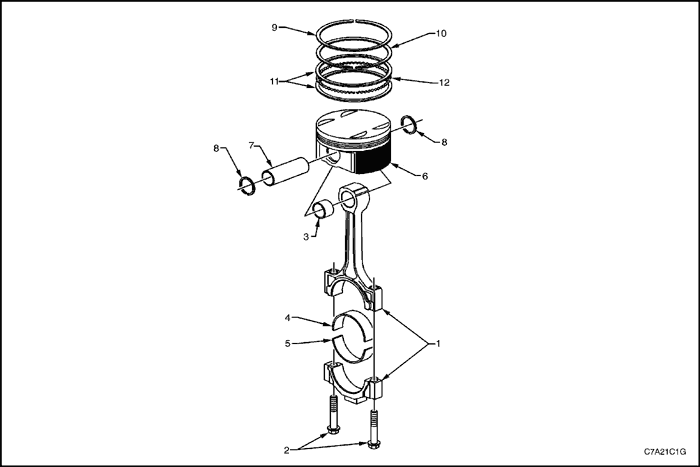

Компоненты шатунно-поршневой группы

- Шатун

- Винт шатуна

- Втулка шатуна

- Нижний шатунный подшипник

- Поршень

- Поршневой палец

- Фиксатор поршневого пальца

- Верхнее компрессионное поршневое кольцо

- Нижнее компрессионное поршневое кольцо

- Нижнее компрессионное поршневое кольцо

- Маслосъемное поршневое кольцо со стирающей кромкой

- Расширитель маслосъемных поршневых колец

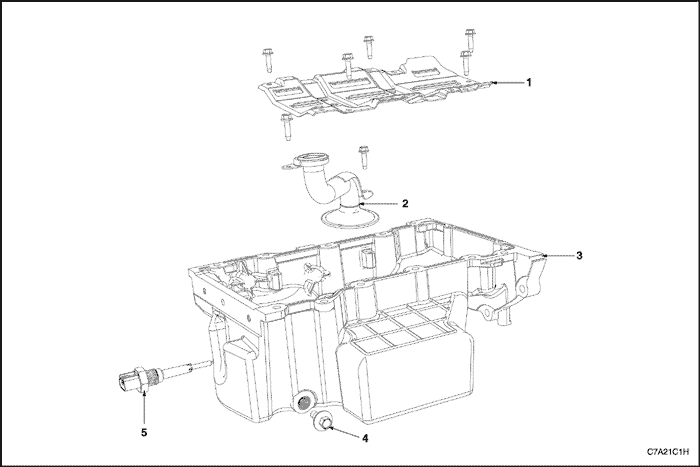

Масляный поддон в сборе

- Маслоотражатель

- Всасывающая трубка масляного насоса

- Масляный поддон

- Пробка сливного отверстия масляного поддона

- Датчик уровня масла двигателя

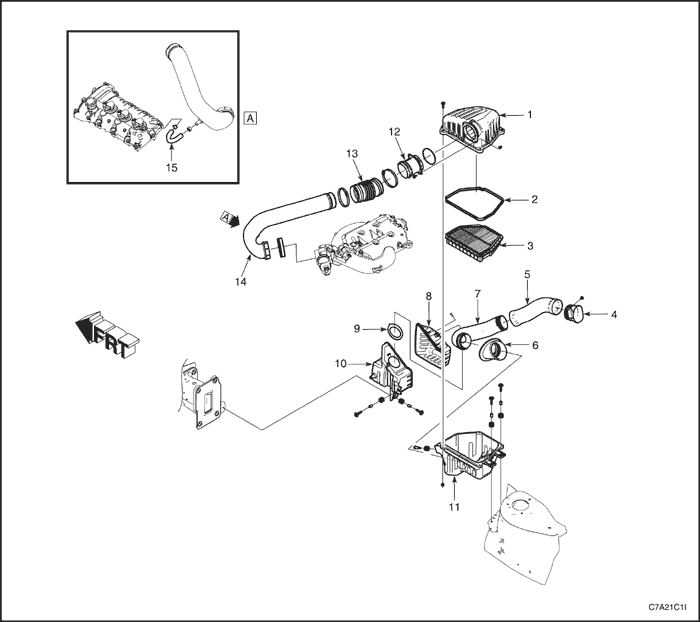

СИСТЕМА ВПУСКА ВОЗДУХА

- Верхняя оболочка воздухоочистителя

- Уплотнительный элемент воздушного фильтра

- Элемент воздушного фильтра

- Приемный патрубок воздушного фильтра в сборе

- Нижний трубопровод впускаемого воздуха

- Уплотнитель трубопровода резонатора воздушного фильтра

- Трубопровод резонатора воздушного фильтра в сборе

- Передний резонатор воздушного фильтра

- Уплотнитель резонатора воздушного фильтра

- Задний резонатор воздушного фильтра

- Нижний корпус воздухоочистителя

- Датчик массового расхода воздуха (MAF) в сборе

- Шланг выпускного колена воздушного фильтра

- Впускной воздуховод

- Шланг принудительной вентиляции картера

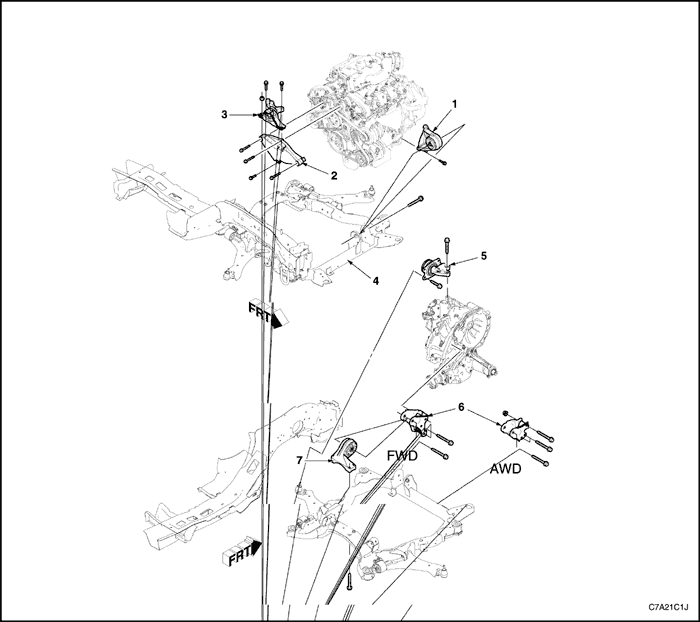

Система подвески двигателя

- Узел передней подвески коробки передач с главной передачей в сборе

- Опорный кронштейн переходника подвески двигателя

- Узел подвески двигателя

- Опора в сборе

- Узел подвески коробки передач с главной передачей в сборе

- Кронштейн задней подвески коробки передач с главной передачей в сборе

- Задняя подвеска коробки передач с главной передачей в сборе

ДИАГНОСТИКА

Начать диагностику механической части двигателя с ее осмотра в разобранном виде. Просмотр предоставленного описания и информации по работе системы поможет определить, обусловливает ли условие, описанное заказчиком, дефектную или нормальную работу двигателя.

- Просмотреть параметры работы системы, чтобы тщательно ознакомиться с ее функциями.

- Выполнить диагностическую проверку системы управления двигателем.

Вся диагностика на автомобиле должна соответствовать логическому процессу. Диагностика на основе стратегии представляет собой унифицированный подход для осуществления ремонта всех систем автомобиля. Схема последовательности процесса в диагностике на основе стратегии всегда может быть использована для решения системных проблем. Схема последовательности процесса диагностики – это тот исходный пункт, с которого следует начинать, когда требуются ремонты.

- Осмотреть автомобиль на наличие оборудования, дополнительно устанавливаемого на автомобиль после его продажи, которое может отрицательно влиять на работу двигателя.

- Осмотреть легко доступные или хорошо видимые компоненты системы для четкого обнаружения признаков повреждения или условий, которые могут вызвать данный признак.

- Проверить систему смазки двигателя следующим образом:

- правильный ли уровень масла,

- надлежащая ли вязкость смазочного материала,

- правильно ли применяется масляный фильтр и

- не загрязнено ли масло и нет ли в нем частиц нагара.

- Подтвердить точность рабочих условий, при которых происходит нарушение нормальной работы двигателя. Обратить внимание на такие факторы, как:

- обороты двигателя (об/мин),

- температура окружающей среды,

- температура двигателя,

- время прогрева двигателя и

- скорость автомобиля на дороге.

- Сравнить рабочие шумы двигателя, если приемлемо, с шумами заведомо исправно работающего двигателя, чтобы убедиться в том, что не предпринимается попытка диагностики нормальных рабочих условий.

При периодически повторяющихся неисправностях протестировать автомобиль в тех же самых условиях, которые сообщил заказчик, с целью проверки правильности работы системы.

- Убедиться, что аккумулятор автомобиля находится в хорошем состоянии и полностью заряжен.

- Эксплуатировать автомобиль, пока двигатель работает при нормальной рабочей температуре.

- Отсоединить провода зажигания от свечи зажигания.

- Отсоединить электрический разъем топливной форсунки.

- Удалить все свечи зажигания.

Примечание: Не вводить посторонних предметов в отверстие дроссельной заслонки. Повреждение корпуса электронной дроссельной заслонки может привести к необходимости замены всего узла корпуса электронной дроссельной заслонки.

- Заблокировать рычажный механизм дроссельной заслонки в ее широко раскрытом положении.

- Установить компрессиметр цилиндра двигателя на испытуемый цилиндр.

- Используя стартер автомобиля, прокрутить или провернуть заводной ручкой коленчатый вал двигателя на 4 такта сжатия или выхлопа для испытуемого цилиндра. Если двигатель проворачивается более чем на 4 такта сжатия, снова испытать цилиндр.

- Записать значения сжатия.

- Снять компрессиметр с испытуемого цилиндра двигателя.

- Повторить шаги 8–11 для каждого дополнительного цилиндра. Чтобы получить надежные результаты испытания, должны быть испытаны все цилиндры двигателя.

- Если какой-нибудь из цилиндров имеет низкую степень сжатия, впрыснуть приблизительно 15 мл моторного масла в цилиндр через отверстие для свечи зажигания.

- Повторить шаги 8–11 для всех цилиндров, имеющих низкую степень сжатия.

- Минимальная степень сжатия в любом цилиндре должна быть не менее 70 процентов относительно цилиндра с самой высокой степенью сжатия. Ни в каком цилиндре давление не должно быть меньше 690 кПа (100 psi). Например, если самое высокое давление в каком-либо из цилиндров равно 1035 кПа (150 psi), то допускаемое наименьшее давление для любого другого цилиндра должно быть 725 кПа (105 psi). Умножить величину наибольшего давление в цилиндре на 70%: 1035 кПа x 70 % = 725 кПа (150 psi x 70% = 105 psi). Это необходимо сделать для определения наименьшего допускаемого давления в любом другом цилиндре.

- Обычный: Сжатие растет быстро и равномерно до точно определенной степени сжатия.

- Утечка через поршневые кольца: Сжатие оказывается низким при первом такте сжатия. Сжатие возрастает на последующих тактах сжатия, но не достигает нормального значения. Сжатие значительно улучшается после добавления масла.

- Утечка через клапана: Сжатие оказывается низким при первом такте сжатия. Сжатие не растет при последующих тактах сжатия и не достигает нормального значения. Сжатие существенно не улучшается или вообще не растет после добавления масла.

- Утечка через уплотнительную прокладку головки цилиндров: Сжатие оказывается низким при первом такте сжатия. Сжатие не растет при последующих тактах сжатия и не достигает нормального значения. Сжатие существенно не улучшается или вообще не растет после добавления масла. Соседние цилиндры имеют те же самые или подобные низкие показания сжатия.

- Если сжатие в одном или нескольких цилиндрах доходит до минимального заранее определенного значения сжатия, необходимо отремонтировать или заменить все поврежденные или изношенные компоненты и снова испытать двигатель.

- Когда автомобиль находится на возвышенности, допускается адекватное уменьшение времени дренирования, 2–3 минуты, при измерении для низкого уровня масла в двигателе. Добавить моторное масло рекомендуемой марки, заливая его в картер до тех пор, пока уровень масла не достигнет маркировки FULL на индикаторе уровня масла.

- Запустить двигатель и проверить, низкое или нормальное давление масла по манометру на автомобиле или по световому индикатору уровня масла. Прислушиваться к звукам последовательности срабатывания клапанов или к их стуку.

- Проверить следующее:

- Разбавлено ли масло влагой или смесями несгоревшего топлива

- Соответствует ли вязкость моторного масла ожидаемой температуре

- Точен ли и исправен ли датчик масляного манометра

- Точен ли и исправен ли масляный манометр

- Не засорен ли масляный фильтр

- Исправен ли перепускной клапан масляного фильтра

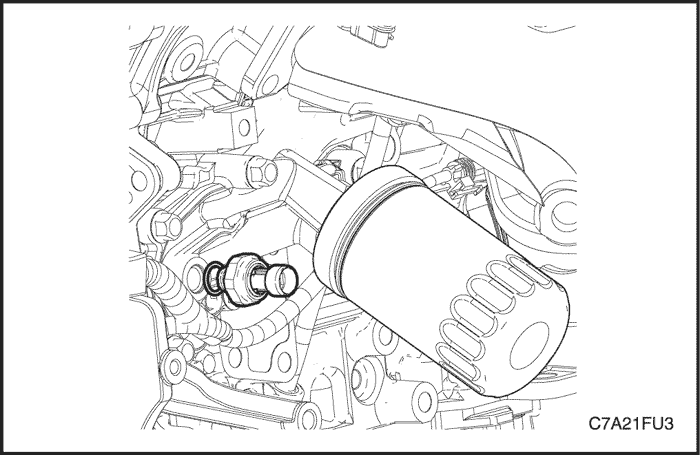

- Снять датчик давления масла с переходника масляного фильтра.

- Установить переходник масляного манометра и масляный манометр вместо датчика давления масла.

- Запустить двигатель, а затем дать возможность двигателю достичь нормальную рабочую температуру.

- Измерить давление масла в двигателе при частоте вращения на холостом ходу.

- Минимальное давление масла должно быть приблизительно 69 кПа (10,00 фунт/кв.дюйм) при оборотах холостого хода и 138 кПа (20,01 фунт/кв.дюйм) при 2000 об/мин.

- Если давление масла в двигателе становится ниже минимального значения по техническим требованиям, проверить двигатель, обращая внимание на следующие возможные причины :

- Масляный насос изношен или загрязнен

- Вышел из строя предохранительный клапан масляного насоса

- Защитный кожух масляного насоса плохо закреплен, засорен или поврежден

- Чрезмерный зазор в подшипниках

- Треснувшие, пористые или непроходимые масляные каналы

- Заглушки масляных каналов в блоке цилиндров двигателя утрачены или неправильно установлены

- Сломаны толкатели клапанов

- Плохо закреплен переходник масляного фильтра

- После проверки давления масла удалить масляный манометр и переходник, а затем установить датчик давления масла на значение 13 Н•м (115 lb-in).

- Проверьте уровень масла. При необходимости долить масло до маркировки MAX.

Диагностика утечки масла

Важно: Большинство утечек жидкости можно устранить прежде всего путем визуального осмотра и нахождения места утечки, ремонта или замены соответствующего элемента конструкции, а также посредством улучшения состояния поверхности уплотнительной прокладки. Как только утечка обнаруживается, необходимо определить ее причину. Устранить причину утечки, а также саму утечку.

| Шаг | Операция | Значения | Да | Нет |

| 1 |

Капли присутствуют?

|

-

|

Перейти к операции 2

|

Система в норме

|

| 2 |

Можно ли установить тип жидкости и приблизительное место утечки?

|

-

|

Перейти к операции 10

|

Перейти к операции 3

|

| 3 |

Можно ли установить тип жидкости и приблизительное место утечки?

|

-

|

Перейти к операции 10

|

Перейти к операции 4

|

| 4 |

Можно ли установить тип жидкости и приблизительное место утечки?

|

-

|

Перейти к операции 10

|

Перейти к операции 5

|

| 5 |

Можно ли установить тип жидкости и приблизительное место утечки?

|

-

|

Перейти к операции 10

|

Перейти к операции 6

|

| 6 |

Можно ли установить тип жидкости и приблизительное место утечки?

|

-

|

Перейти к операции 10

|

Перейти к операции 7

|

| 7 |

Можно ли установить тип жидкости и приблизительное место утечки?

|

-

|

Перейти к операции 10

|

Перейти к операции 8

|

| 8 |

Для идентификации типа жидкости и нахождения приблизительного места утечки применить прибор невидимого излучения. При использовании прибора следовать указаниям изготовителя.

Можно ли установить тип жидкости и приблизительное место утечки?

|

-

|

Перейти к операции 10

|

Перейти к операции 9

|

| 9 |

Можно ли установить тип жидкости и приблизительное место утечки?

|

-

|

Перейти к операции 10

|

Система в норме

|

| 10 |

Имеются ли на двигателе механические повреждения или изменения, произведенные заказчиком?

|

-

|

Перейти к операции 11

|

Система в норме

|

| 11 |

Отремонтировать или заменить все поврежденные или измененные компоненты.

На двигателе все еще имеются утечки масла?

|

-

|

Перейти к операции 11

|

Система в норме

|

Система вентиляции картера Осмотр/Диагностика

- Засоренные отверстия или шланг системы принудительной вентиляции картера (ПВК) могут привести к следующим обстоятельствам:

- Неровный холостой ход

- - Остановка двигателя или низкая частота вращения на холостом ходу

- Утечки масла

- - Масло в воздушном фильтре

- - Шлам в двигателе

- Протекающее отверстие или шланг системы ПВК могут вызвать следующие состояния:

- Неровный холостой ход

- - Остановка двигателя

- Высокая частота вращения на холостом ходу

В этих системах могут появиться: избыточный газопропуск по сравнению с пропускной способностью системы из-за значительного износа двигателя, а также продолжительной тяжелой нагрузки и т.д. При этом газы выбрасываются в воздушный фильтр, а затем всасываются в двигатель.

Надлежащая работа системы вентиляции картера зависит от качества уплотнения двигателя. Если замечены ухудшение условий прохождения масла или его разжижение, но при этом система вентиляции картера работает нормально, проверить двигатель для определения возможной причины. Устранить все проблемы.

Если двигатель работает на холостом ходу неустойчиво, необходимо проверить, не засорено ли отверстие системы ПВК, не засорились ли вентиляционный фильтр, воздушный фильтр и шланг. Замените, если необходима. Выполнить следующие процедуры:

- Отсоединить шланг принудительной вентиляции картера от крышки головки цилиндров.

- Дать двигателю работать на холостом ходу.

- Поместить большой палец руки над концом вентиляционного шланга с целью проверки создания разрежения. Если в вентиляционном шланге не создается разрежение, проверить соответственно следующим пунктам:

- - Засоренность шлангов

- - Отверстие коллектора

- Выключить двигатель.

- Внимательно осмотреть отверстие ПВК в крышке головки цилиндров на наличие металлической стружки или закупорки.

Первоначальный пропуск зажигания без возникновения внутренних шумов в двигателе

|

Причина

|

Устранение

|

|

Высокое давление масла.

|

|

|

Изношен, поврежден или неправильно установлен ремень привода вспомогательных агрегатов. На нем имеются трещины, неровности или отсутствуют сегменты.

DTC пропуска зажигания может появиться и без наличия реальных условий, вызывающих пропуск зажигания.

|

|

|

Изношены, повреждены или неправильно установлены компоненты системы привода вспомогательных агрегатов.

DTC пропуска зажигания может появиться и без наличия реальных условий, вызывающих пропуск зажигания.

|

|

|

Поврежден, слабо закреплен или неправильно установлен шкив коленчатого вала.

DTC пропуска зажигания может появиться и без наличия реальных условий, вызывающих пропуск зажигания.

|

|

|

Изношено, повреждено или неправильно установлено зубчатое колесо прерывателя коленчатого вала.

Изношенное или поврежденное зубчатое колесо прерывателя коленчатого вала может стать причиной различных симптомов, зависящих от серьезности и местоположения износа или повреждения.

|

|

|

Поврежден, недостаточно закреплен или неправильно установлен маховик двигателя.

DTC пропуска зажигания может появиться и без наличия реальных условий, вызывающих пропуск зажигания.

|

|

|

Повреждена, неправильно установлена или забилась система выпуска отработавших газов, разрушены или смяты трубы, забиты глушители или вышли из строя каталитические нейтрализаторы.

Диагностический код неисправности (DTC) может появиться и без наличия реальных условий, вызывающих неисправность.

|

|

|

Изношены, повреждены или неправильно установлены вакуумные шланги.

|

|

|

Поврежден или неправильно установлен корпус электронной дроссельной заслонки.

|

|

|

Поврежден или неправильно установлен впускной коллектор.

|

|

|

Повреждена или неправильно установлена головка цилиндров.

Расход масла может или не может вызывать пропуск зажигания в двигателе.

|

|

|

Изношена, повреждена, свободно перемещается или разрушена пружина клапана.

|

|

|

Изношен или поврежден шток клапана, на седле клапана или на его штоке имеется нагар.

|

|

|

Изношена или повреждена направляющая клапана.

|

|

|

Изношен, поврежден или загрязнен толкатель клапана.

|

|

|

Изношен или поврежден кулачок распределительного вала.

|

|

|

Изношены, повреждены или плохо закреплены приводная цепь и звездочки газораспределительного механизма.

|

|

|

Изношен, поврежден или неправильно установлен поршень.

Поршни должны быть установлены соответственно с маркировкой или углублением на верхней поверхности поршня, которые должны быть обращены к передней стороне двигателя; поршневые пальцы должны быть сцентрированы в отверстии для пальца шатуна.

Расход масла может или не может вызывать пропуск зажигания в двигателе.

|

|

Первоначальный пропуск зажигания с возникновением ненормальных внутренних шумов в нижней части двигателя

|

Причина

|

Устранение

|

|

Изношен, поврежден или неправильно установлен ремень привода вспомогательных агрегатов. На нем имеются трещины, неровности или отсутствуют сегменты.

DTC пропуска зажигания может появиться и без наличия реальных условий, вызывающих пропуск зажигания.

|

|

|

Изношены, повреждены или неправильно установлены компоненты системы привода вспомогательных агрегатов.

DTC пропуска зажигания может появиться и без наличия реальных условий, вызывающих пропуск зажигания.

|

|

|

Изношен, поврежден, неправильно установлен или недостаточно закреплен шкив коленчатого вала.

Код пропуска зажигания может появиться и без наличия реальных условий, вызывающих пропуск зажигания.

|

|

|

Изношен, поврежден, неправильно установлен или недостаточно закреплен маховик двигателя.

Код пропуска зажигания может появиться и без наличия реальных условий, вызывающих пропуск зажигания.

|

|

|

Изношен, поврежден или неправильно установлен поршень.

Поршни должны быть установлены соответственно с маркировкой или углублением на верхней поверхности поршня, которые должны быть обращены к передней стороне двигателя; поршневые пальцы должны быть сцентрированы в отверстии для пальца шатуна.

Расход масла может или не может вызывать пропуск зажигания в двигателе.

|

|

|

Изношен, поврежден или неправильно установлен упорный подшипник коленчатого вала.

Код пропуска зажигания может появиться и без наличия реальных условий, вызывающих пропуск зажигания.

|

|

Первоначальный пропуск зажигания с возникновением ненормальных шумов клапанного механизма

|

Причина

|

Устранение

|

|

Изношен или поврежден шток клапана, на седле клапана или на его штоке имеется нагар.

|

|

|

Изношен, поврежден или загрязнен толкатель клапана.

|

|

|

Изношен или поврежден кулачок распределительного вала.

|

|

|

Изношены, повреждены или плохо закреплены приводная цепь и звездочки газораспределительного механизма.

|

|

Первоначальный пропуск зажигания с расходом охлаждающей жидкости

|

Причина

|

Устранение

|

|

Повреждена или неправильно установлена головка цилиндров.

Расход охлаждающей жидкости может или не может вызывать пропуск зажигания в двигателе.

|

|

Первоначальный пропуск зажигания с чрезмерным расходом масла

|

Причина

|

Устранение

|

|

Изношен или поврежден клапан.

|

|

|

Изношены, повреждены или неправильно установлены поршневые кольца.

Поршневые кольца должны быть установлены соответственно с маркировкой или углублением на верхней поверхности поршневого кольца, которые должны быть обращены вверх.

|

|

Шум двигателя при запуске, продолжающийся всего несколько секунд

|

Причина

|

Устранение

|

|

Использовано несоответствующее моторное масло или масло с ненадлежащей вязкостью.

|

|

|

Несоответствующий масляный фильтр без противосливного свойства.

|

|

|

Изношен, поврежден или неправильно установлен перепускной клапан масляного фильтра.

|

|

|

Высокая степень утечки через толкатель клапана.

|

|

|

Изношен, поврежден или неправильно установлен упорный подшипник коленчатого вала.

|

|

Шум в верхней части двигателя независимо от частоты вращения двигателя

|

Причина

|

Устранение

|

|

Низкое давление масла.

|

|

|

Недостаточная смазка компонентов клапанного механизма.

|

|

|

Разрушена пружина клапана.

|

|

|

Изношен, поврежден шток клапанов или на седле клапана или на его штоке имеется нагар.

|

|

|

Изношена или повреждена направляющая клапана.

|

|

|

Изношен, поврежден или загрязнен толкатель клапана.

|

|

|

Изношены или повреждены кулачки распределительного вала.

|

|

|

Изношены, повреждены, неправильно установлены или плохо закреплены приводная цепь и звездочки газораспределительного механизма.

|

|

|

Изношен, поврежден или неправильно установлен натяжитель приводной цепи газораспределительного механизма, если таковым оснащен двигатель.

|

|

Шум в нижней части двигателя независимо от частоты вращения двигателя

|

Причина

|

Устранение

|

|

Низкое давление масла.

|

|

|

Детонация или детонационное сгорание топливной смеси.

|

|

|

Изношен, поврежден или неправильно установлен ремень привода вспомогательных агрегатов – существенные трещины, неровности или отсутствуют сегменты.

|

|

|

Изношены, повреждены или неправильно установлены компоненты системы привода вспомогательных агрегатов.

|

|

|

Изношен, поврежден или неправильно установлен шкив коленчатого вала.

|

|

|

Изношен, поврежден или неправильно установлен маховик двигателя.

|

|

|

Изношен, поврежден или неправильно установлен гидротрансформатор.

|

|

|

Поврежден масляный поддон, в результате чего он контактирует с сетчатым фильтром масляного насоса – поврежденный масляный поддон может быть плохо закреплен, занимает неправильное положение или затрудняет прохождение масла через сетчатый фильтр масляного насоса, ухудшая прохождение потока масла в масляный насос.

|

|

|

Изношен, поврежден, неправильно установлен или зажат сетчатый фильтр масляного насоса - поврежденный масляный поддон может быть плохо закреплен, занимает неправильное положение или затрудняет прохождение масла через сетчатый фильтр масляного насоса, ухудшая прохождение потока масла в масляный насос.

|

|

|

Изношен, поврежден или неправильно установлен поршень – поршни должны быть установлены в соответствии с маркировкой или углублением на верхней поверхности поршня, которые обращены к передней части двигателя. Поршневые пальцы должны быть сцентрированы в отверстии для пальца шатуна.

|

|

|

Изношен, поврежден или неправильно установлен шатунный подшипник.

|

|

|

Изношен, поврежден или неправильно установлен коренной подшипник.

|

|

Шум двигателя под нагрузкой

|

Причина

|

Устранение

|

|

Низкое давление масла.

|

|

|

Детонация или детонационное сгорание топливной смеси.

|

|

|

Изношен, поврежден или неправильно установлен маховик двигателя.

|

|

|

Изношен, поврежден или неправильно установлен гидротрансформатор.

|

|

|

Изношены, повреждены или неправильно установлены поршни – поршни должны быть установлены в соответствии с маркировкой или углублением на верхней поверхности поршня, которые обращены к передней части двигателя. Поршневые пальцы должны быть сцентрированы в отверстии для пальца шатуна.

|

|

|

Изношен, поврежден или неправильно установлен шатунный подшипник.

|

|

|

Изношен, поврежден или неправильно установлен коренной подшипник.

|

|

Двигатель не запускается – коленчатый вал не проворачивается

|

Причина

|

Устранение

|

|

Заедает компонент системы привода вспомогательных агрегатов.

|

|

|

Гидравлически заблокирован цилиндр.

|

|

|

Заедание гидротрансформатора автоматической коробки передач с главной передачей в сборе.

|

|

|

Заедание механической коробки передач с главной передачей в сборе.

|

|

|

Обрыв приводной цепи газораспределительного механизма и/или поломка шестерен.

|

|

|

Заедает коленчатый вал.

|

|

|

Посторонний материал в цилиндре.

|

|

|

Заедание коленчатого вала или шатунных подшипников.

|

|

|

Деформирован или разрушен шатун.

|

|

|

Разрушен коленчатый вал.

|

|

Охлаждающая жидкость попала в камеру сгорания

Определение: Выброс из выхлопной трубы избыточного количества белого дыма и/или запах охлаждающей жидкости могут указывать на наличие охлаждающей жидкости в камере сгорания. Низкие уровни охлаждающей жидкости, неэффективная работа вентилятора системы охлаждения или неисправный термостат могут привести к условиям "чрезмерной температуры", что может вызвать повреждение компонентов двигателя.

|

Причина

|

Устранение

|

|

|

|

Треснул впускной коллектор или разрушена уплотнительная прокладка.

|

При необходимости заменить эти компоненты двигателя.

|

|

Неисправна прокладка головки цилиндров.

|

При необходимости заменить уплотнительную прокладку и компоненты головки цилиндров. См. Часть 1C2, "Механическая часть двигателя - HFV6 3.2L.

|

|

Деформирована головка цилиндров.

|

Выполнить механическую обработку головки цилиндров для получения требуемой плоскостности, если это возможно, и заменить уплотнительную прокладку головки цилиндров. См. Часть 1C2, "Механическая часть двигателя - HFV6 3.2L.

|

|

Растрескалась головка цилиндров.

|

Заменить головку цилиндров и прокладку.

|

|

Треснула гильза цилиндра или блок цилиндров двигателя.

|

При необходимости заменить эти компоненты двигателя.

|

|

Имеется пористость в головке цилиндров или блоке цилиндров.

|

При необходимости заменить эти компоненты двигателя.

|

Охлаждающая жидкость попала в моторное масло.

Определение: Пенистое или изменившее цвет масло или же перезалив масла в двигатель могут указывать на попадание охлаждающей жидкости в картер двигателя. Низкие уровни охлаждающей жидкости, неэффективная работа вентилятора системы охлаждения или неисправный термостат могут привести к условиям "чрезмерной температуры", что может вызвать повреждение компонентов двигателя. Загрязненное моторное масло и загрязненный масляный фильтр должны быть заменены.

|

Причина

|

Устранение

|

|

|

|

Неисправна прокладка головки цилиндров.

|

При необходимости заменить уплотнительную прокладку и компоненты головки цилиндров. См. Часть 1C2, "Механическая часть двигателя - HFV6 3.2L.

|

|

Деформирована головка цилиндров.

|

Выполнить механическую обработку головки цилиндров для получения требуемой плоскостности, если это возможно, и заменить уплотнительную прокладку головки цилиндров. См. Часть 1C2, "Механическая часть двигателя - HFV6 3.2L.

|

|

Растрескалась головка цилиндров.

|

Заменить головку цилиндров и прокладку.

|

|

Треснула гильза цилиндра или блок цилиндров двигателя.

|

При необходимости заменить эти компоненты двигателя.

|

|

Имеется пористость в головке цилиндров или блоке цилиндров.

|

При необходимости заменить эти компоненты двигателя.

|

Диагностика ремня привода вспомогательных агрегатов

Диагностика приводного ремня на наличие свистящего звука при работе

Определение: Свист ремня привода вспомогательных агрегатов может быть охарактеризован как высокотональный звук, который слышен при вращении приводного ремня или шкива. Свистящий звук проявляется следующим образом:

- Высокий, имеющий определенную частоту звук, который слышится при каждом обороте ремня или шкива привода вспомогательных агрегатов.

- Этот звук может появляться при пуске в холодных условиях с повышенной влажностью и уменьшаться, как только автомобиль прогреется до нормальной рабочей температуры.

Этот характерный шум может быть вызван наличием влаги на самом ремне или на шкиве(ах)привода вспомогательных агрегатов. Чтобы эмитировать эту проблему, для проверки жалобы клиента, приводной ремень можно обрызгать небольшим количеством воды. Если распыление воды воспроизведёт этот симптом, то наиболее вероятным решением будет очистка шкива(ов) привода вспомогательных агрегатов.

Характерный свистящий шум может быть так же вызван ослаблением или неправильной установкой кузова или компонентов подвески, или других элементов на автомобиле.

Числа, приведенные ниже, относятся к операциям в диагностической таблице:

- Этот характерный шум, возможно, не связан с работой двигателя. На этом этапе следует убедиться, что шум издает двигатель. Если причиной шума не является двигатель, не использовать эту таблицу для дальнейшей диагностики.

- Этот шум может быть вызван внутренними узлами двигателя. Снять ремень и запустить двигатель на несколько секунд, это поможет выявить, связан ли свистящий звук с приводным ремнем или нет. Без приводного ремня не будет работать водяной насос, и двигатель может перегреться. Также могут активироваться диагностические коды неисправностей (DTC), если двигатель работает без приводного ремня.

- Осмотреть приводной ремень на наличие наростов, налипания и вкраплений инородных частиц. Это маленькие шарики, наросты или жилки в углублениях приводного ремня, вызванные накоплением резиновой пыли.

- Перекос шкивов привода вспомогательных агрегатов может быть вызван неправильной установкой самого шкива или компонентов привода вспомогательных агрегатов, либо шкив мог быть погнут во время предыдущего ремонта. Проверить выравнивание шкивов по плоскости, приложив линейку к канавкам двух или трех шкивов. Если обнаружен шкив со смещением, проверить соответствие процедур монтажа и демонтажа для данного шкива привода вспомогательных агрегатов.

- Осмотр крепежа поможет устранить вероятность неправильной установки болта, гайки, прокладки или шайбы.

- Осмотр шкива(ов) привода вспомогательных агрегатов должен включать осмотр на наличие изгибов, вмятин или других повреждений, которые препятствовали бы приводному ремню должным образом входить в канавки шкива или мешали бы прилегать к гладкой поверхности, когда для привода шкива используется задняя сторона приводного ремня.

- Замена приводного ремня, когда он не поврежден или не имеет чрезмерных вкраплений частиц пыли, будет только временным ремонтом.

| Шаг | Операция | Значения | Да | Нет |

| 1 |

Вы ознакомились с информацией по диагностике Симптомы - Механическая часть двигателя и провели необходимые осмотры?

|

-

|

Перейти к операции 2

|

Перейти к пункту Симптомы

|

| 2 |

Убедиться в наличии свистящего звука.

Двигатель ли издает свистящий звук?

|

-

|

Перейти к операции 3

|

Перейти к Диагностической информации

|

| 3 |

Свистящий звук все еще имеется?

|

-

|

Перейдите к пункту Шум двигателя при запуске, продолжающийся всего несколько секунд

|

Перейти к операции 4

|

| 4 |

Осмотреть приводной ремень на наличие налипания и вкраплений в зоне не менее 1/3 глубины канавки приводного ремня.

Имеются ли в канавках приводного ремня налипания и вкрапления?

|

-

|

Перейти к операции 5

|

Перейти к операции 6

|

| 5 |

Очистить шкив(ы) привода вспомогательных агрегатов с помощью металлической щетки.

Очищен ли шкив(ы) привода вспомогательных агрегатов?

|

-

|

Перейти к операции 15

|

-

|

| 6 |

Проверить выравнивание шкива(ов) привода вспомогательных агрегатов.

Имеются ли шкивы с перекосом или смещением?

|

-

|

Перейти к операции 7

|

Перейти к операции 8

|

| 7 |

Заменить и/или отремонтировать проблемные шкивы привода вспомогательных агрегатов.

Были ли проблемные шкивы привода вспомогательных агрегатов отремонтированы и/или заменены?

|

-

|

Перейти к операции 15

|

-

|

| 8 |

Осмотреть кронштейн(ы) привода вспомогательных агрегатов на наличие изгибов и трещин.

Осмотрены ли кронштейн(ы) привода вспомогательных агрегатов на наличие изгибов и/или трещин?

|

-

|

Перейти к операции 9

|

Перейти к операции 10

|

| 9 |

Заменить кронштейны привода вспомогательных агрегатов с изгибами и/или трещинами.

Были ли заменены кронштейны привода вспомогательных агрегатов при наличии трещин и/или изгибов?

|

-

|

Перейти к операции 15

|

-

|

| 10 |

Осмотреть на предмет правильности установки, ослабления затяжки и/или отсутствия крепежа.

Был ли обнаружен неправильно установленный, ослабленный и/или отсутствующий крепеж?

|

-

|

Перейти к операции 11

|

Перейти к операции 12

|

| 11 |

Был ли заменен и/или затянут крепеж?

|

-

|

Перейти к операции 15

|

-

|

| 12 |

Проверить изгибы шкивов привода вспомогательных агрегатов.

Обнаружен ли погнутый шкив(ы) привода вспомогательных агрегатов?

|

-

|

Перейти к операции 13

|

Перейти к операции 14

|

| 13 |

Заменить погнутый шкив(ы) привода вспомогательных агрегатов.

Заменен ли погнутый шкив(ы) привода вспомогательных агрегатов?

|

-

|

Перейти к операции 15

|

-

|

| 14 |

Заменить приводной ремень. См. Часть 1C2, "Механическая часть двигателя - HFV6 3.2L.

Был ли заменен приводной ремень?

|

-

|

Перейти к операции 15

|

-

|

| 15 |

Свистящий звук все еще имеется?

|

-

|

-

|

Система в норме

|

Диагностика приводного ремня на наличие визжащего звука при работе

Определение: Визжание ремня привода вспомогательных агрегатов может быть определено как громкий визжащий звук, вызванный проскальзыванием приводного ремня. Визг редко происходит на многоручьевых ремнях. Визг приводного ремня обычно происходит при большой нагрузке на ремень, например, при включении муфты компрессора кондиционера, защелкивании дроссельной заслонки, заклинивании шкива или дефекте компонента привода вспомогательных агрегатов.

- Громкий визжащий звук, который появляется при проскальзывании приводного ремня (крайне редко случается на многоручьевых приводных ремнях)

- Визг приводного ремня обычно происходит при большой нагрузке на ремень, например, при включении муфты компрессора кондиционера, защелкивании дроссельной заслонки, проскальзывании по заклинившему шкиву или при дефекте компонента привода вспомогательных агрегатов.

Характерный визжащий шум может быть так же вызван ослаблением или неправильной установкой кузова или детали подвески, или других элементов на автомобиле.

Если визг прерывистый, то необходимо проверить, не обусловлено ли это изменениями нагрузки на компонент(ы) привода вспомогательных агрегатов, для этого обеспечить их работу на предельной мощности. Рекомендуется обратить внимание на следующее - излишний заряд хладона в системе кондиционирования воздуха, заедание в системе рулевого управления с гидроусилителем или заправка системы несоответствующей жидкостью, отказ генератора.

Числа, приведенные ниже, относятся к операциям в диагностической таблице:

- Этот визжащий звук, возможно, не связан с работой двигателя. На этом этапе следует убедиться, что шум издает двигатель. Если причиной шума не является двигатель, не использовать эту таблицу для дальнейшей диагностики.

- Этот визжащий звук может быть вызван внутренними узлами двигателя. Снять приводной ремень и запустить двигатель на несколько секунд, это поможет выявить, связан или нет визжащий звук с приводным ремнем или каким-либо компонентом привода вспомогательных агрегатов. Без приводного ремня не будет работать водяной насос, и двигатель может перегреться. Также могут активироваться диагностические коды неисправностей (DTC), если двигатель работает без приводного ремня.

- С помощью этого теста проверяется, не заедает ли подшипник какого-либо из компонентов привода вспомогательных агрегатов. При снятом ремне проверить все подшипники компонентов привода вспомогательных агрегатов на плавность вращения. Также протестировать компоненты привода вспомогательных агрегатов при работающем двигателе, изменяя нагрузку на компоненты привода вспомогательных агрегатов, чтобы проверить правильность их работы.

- Этот тест проводится для проверки правильности работы натяжителя приводного ремня. Если натяжитель приводного ремня не работает должным образом, то обеспечение надлежащего натяжения ремня для предотвращения его проскальзывания становится невозможным, что может вызвать визжащий звук.

- С помощью этого теста проверяется, не слишком ли длинный приводной ремень, что могло бы препятствовать правильной работе натяжителя приводного ремня. Установленный приводной ремень неправильной длины нельзя соответствующим образом проложить через шкивы и компонент привода вспомогательных агрегатов может вращаться в неправильном направлении.

- Перекос шкивов привода вспомогательных агрегатов может быть вызван неправильной установкой самого шкива или компонента привода вспомогательных агрегатов, либо шкив мог быть погнут во время предыдущего ремонта. Проверить выравнивание шкивов по плоскости, приложив линейку к канавкам двух или трех шкивов. Если обнаружен шкив со смещением, проверить соответствие процедур монтажа и демонтажа для данного шкива привода вспомогательных агрегатов.

- Осмотреть шкив(ы) привода вспомогательных агрегатов и убедиться, что они имеют требуемый диаметр или ширину. Сравнить шкивы привода вспомогательных агрегатов c установленными на заведомо исправном автомобиле.

| Шаг | Операция | Значения | Да | Нет |

| 1 |

Вы ознакомились с информацией по диагностике Симптомы - Механическая часть двигателя и провели необходимые осмотры?

|

-

|

Перейти к операции 2

|

Перейдите к пункту Симптомы – Механическая часть двигателя

|

| 2 |

Убедиться в наличии визжащего звука.

Издает ли двигатель визжащий звук?

|

-

|

Перейти к операции 3

|

Перейти к Диагностической информации

|

| 3 |

Свистящий звук все еще имеется?

|

-

|

Перейдите к пункту Шум двигателя при запуске, продолжающийся всего несколько секунд

|

Перейти к операции 4

|

| 4 |

Проверить подшипники привода вспомогательных агрегатов на свободное вращение или компоненты вспомогательных агрегатов на исправность.

Неисправность обнаружена и устранена?

|

-

|

Перейти к операции 9

|

Перейти к операции 5

|

| 5 |

Осмотреть натяжитель приводного ремня для контроля его надежного функционирования. См. Диагностика натяжителя приводного ремня.

Неисправность обнаружена и устранена?

|

-

|

Перейти к операции 9

|

Перейти к операции 6

|