РАЗДЕЛ 7B

СИСТЕМА ОТОПЛЕНИЯ, ВЕНТИЛЯЦИИ И КОНДИЦИОНИРОВАНИЯ ВОЗДУХА С РУЧНЫМ УПРАВЛЕНИЕМ

Внимание! Отключить отрицательный кабель батаре перед снятием или установкой любых электрических узлов или при возможном контакте инструментов или оборудования с оголенными электрическими клеммами. Отключение кабеля поможет избежать травм и механических поврежений. Зажигание должно быть заблокировано, если не указано иное.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Объем зарядки системы кондиционирования

|

Применение

|

двигатель Тип

|

Описание

|

|

Система R-134a

|

FAM 2.4/HFV6

|

660 ± 20 г

|

|

|

2.0 DSL

|

520 ± 20 г

|

|

Компрессорное масло в системе кондиционирования

|

Все

|

ПАГ (RL897 или EOIV)

|

Технические характеристики компрессора SP17

|

Производительность (куб.см/об.)

|

173

|

|

Внутренний диаметр x Ход поршня (мм)

|

31.8 x 21.8

|

|

Количество цилиндров

|

10

|

|

Диаметр x Длина (мм)

|

114 x 200.5

|

|

Макс. Допустимая частота вращения (об/мин)

|

10,500

|

|

Масса (со сцеплением) (кг)

|

6.05

|

|

Сцепление - стандартное

|

12 В / 46 Вт макс.

|

|

Хладагент

|

R-134a

|

|

Компрессорное масло - стандартное (г)

|

150

|

|

Тип масла

|

ПАГ или эквивалент

|

Моменты затяжки резьбовых соединений

|

Применение

|

Н•м

|

lb-ft

|

lb-in

|

|

Крепежная гайка ведомого диска и ступицы муфты в сборе

|

13.5

|

10

|

-

|

|

Гайка на соединительном блоке шланга компрессора

|

16

|

12

|

-

|

|

Гайка крепления соединительного блока выпускного шланга к компрессору

|

16

|

12

|

-

|

|

Гайка крепления соединительного блока выпускного шланга к конденсатору

|

16

|

12

|

-

|

|

Болты расширительного клапана

|

10

|

-

|

89

|

|

Крепежные гайки кронштейна контроллера ЭСУД

|

15

|

11

|

-

|

|

Передние болты крепления компрессора к кронштейну

|

23

|

17

|

-

|

|

Гайка соединительного блока трубки высокого давления к фланцу испарителя

|

16

|

12

|

-

|

|

Гайка крепления трубки высокого давления к соединительному блоку

|

14

|

10

|

-

|

|

Болт хомута жидкостной трубки испарителя

|

16

|

12

|

-

|

|

Предохранительный клапан

|

16

|

12

|

-

|

|

Датчик давления

|

7

|

-

|

62

|

|

Задние болты крепления компрессора к кронштейну

|

20

|

15

|

-

|

|

Задние болты крепления кронштейна компрессора

|

23

|

17

|

-

|

|

Болт хомута всасывающего шланга

|

16

|

12

|

-

|

|

Крепежные гайки соединительного блока всасывающего шланга

|

16

|

12

|

-

|

|

Верхние гайки крепления конденсатора

|

4

|

-

|

35

|

СПЕЦИАЛЬНЫЕ ИНСТРУМЕНТЫ

Таблица специальных инструментов

|

Удерживающее приспособление для зажимающей втулки

|

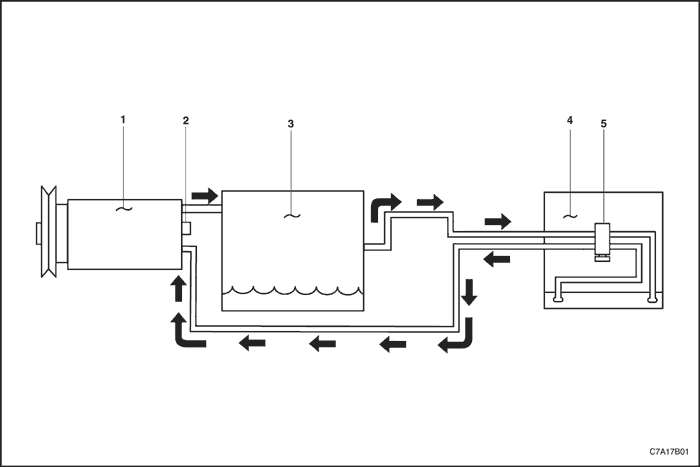

ПРИНЦИПИАЛЬНЫЕ И МОНТАЖНЫЕ СХЕМЫ

Система кондиционирования - Типовая

- Компрессор

- Предохранительный клапан

- Конденсатор

- Испаритель

- Расширительный клапан

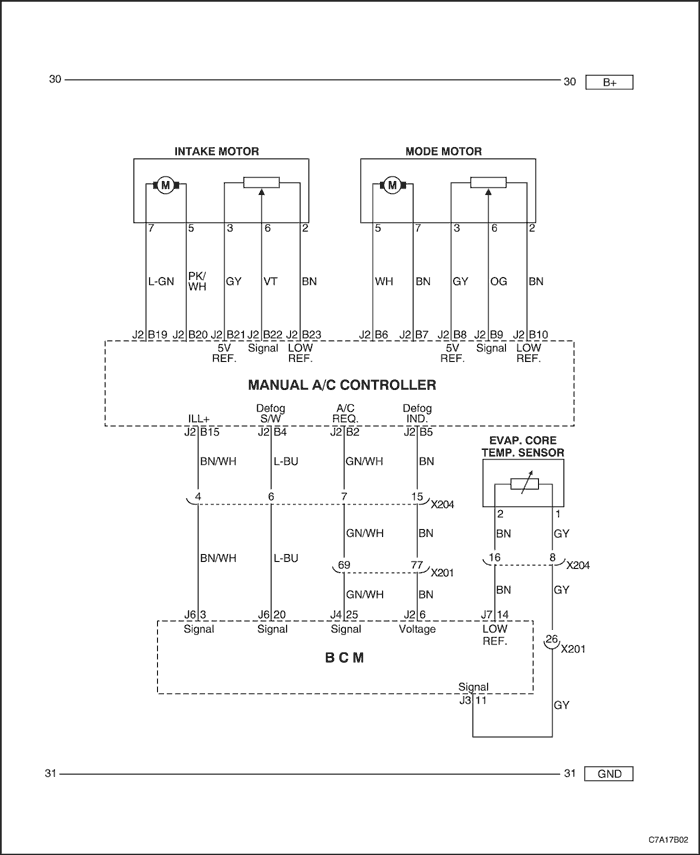

Схема ручного управления кондиционером

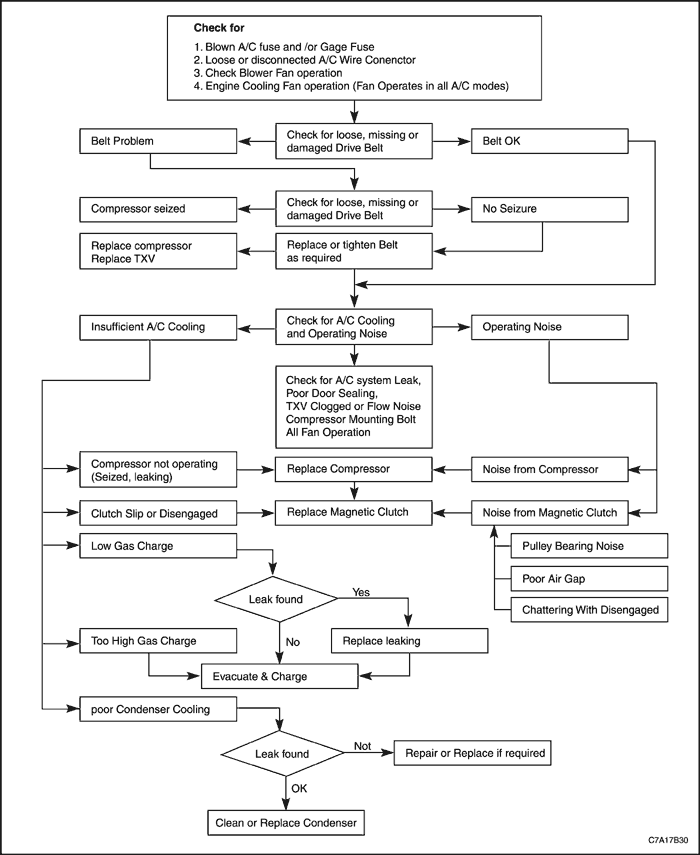

ДИАГНОСТИКА

ОБЩАЯ ДИАГНОСТИКА

При подозрении на неисправность в холодильной системе необходимо выполнить следующие проверки:

- Проверить наружные поверхности теплообменников радиатора и конденсатора и убедиться в том, что потоку воздуха не препятствует грязь, листья и прочий посторонний материал. Проверить между конденсатором и радиатором, а также все наружные поверхности.

- Проверить наличие препятствий или перегибов в теплообменнике конденсатора, шлангах и трубках.

- Проверить функционирование электровентилятора.

- Проверить все воздуховоды на утечку или препятствия. Слабый поток воздуха может свидетельствовать о том, что забился теплообменник испарителя.

- Проверить проскальзывание муфты компрессора.

- Проверить натяжение приводного ремня.

Выполнить следующую процедуру "ощупывания вручную", чтобы быстро проверить наличие в системе кондиционирования надлежащего заряда хладагента R-134a. Температура воздуха должна быть выше 21°C (70°F) для большинства моделей,

- Прогреть двигатель. Дать двигателю поработать на холостом ходу.

- Открыть капот и все двери.

- Включить кондиционер.

- Установить регулятор температуры в положение максимального охлаждения.

- Установить переключатель скорости вентилятора в положение максимальной скорости.

- Вручную пощупать температуру выпускной трубки испарителя. Трубка должна быть холодной.

- Проверить другие проблемы. См. "Проверка холодильной системы" в этом разделе.

- Проверить систему на наличие утечки. См. "Проверка утечки холодильной системы" в этом разделе. При обнаружении утечки разрядить систему и устранить утечку. По окончании ремонта вакуумировать систему и зарядить ее.

- Если утечка отсутствует, см. "Диагностика недостаточного охлаждения" в этом разделе.

Зависимость давления от температуры в системе R-134A

|

ТЕМПЕРАТУРА °C (°F)*

|

ДАВЛЕНИЕ кПа (psig)*

|

ТЕМПЕРАТУРА °C (°F)*

|

ДАВЛЕНИЕ кПа (psig)*

|

|

-8 (17.6)

|

113.1 (16.4)

|

9 (48.2)

|

296.2 (43.0)

|

|

-7 (19.4)

|

121.5 (17.6)

|

10 (50.0)

|

309.6 (44.9)

|

|

-6 (21.2)

|

130.2 (18.9)

|

15 (59.0)

|

383.7 (55.7)

|

|

-5 (23.0)

|

139.1 (20.2)

|

20 (68.0)

|

467.7 (67.8)

|

|

-4 (24.8)

|

148.4 (21.5)

|

25 (77.0)

|

567.5 (82.3)

|

|

-3 (26.6)

|

157.9 (22.9)

|

30 (86.0)

|

667.8 (96.9)

|

|

-2 (28.4)

|

167.6 (24.3)

|

35 (95.0)

|

785.6 (113.9)

|

|

-1 (30.2)

|

177.8 (25.8)

|

40 (104.0)

|

916.4 (133.0)

|

|

0 (32.0)

|

188.2 (27.3)

|

45 (113.0)

|

1 062.2 (154.0)

|

|

1 (33.8)

|

198.8 (28.8)

|

50 (122.0)

|

1 222.1 (177.2)

|

|

2 (35.6)

|

209.9 (30.4)

|

55 (131.0)

|

1 398.2 (202.8)

|

|

3 (37.4)

|

221.2 (32.1)

|

60 (140.0)

|

1 589.6 (230.5)

|

|

4 (39.2)

|

232.9 (33.8)

|

65 (149.0)

|

1 799.0 (260.9)

|

|

5 (41.0)

|

245.0 (35.5)

|

70 (158.0)

|

2 026.6 (293.9)

|

|

6 (42.8)

|

257.4 (37.3)

|

75 (167.0)

|

2 272.2 (329.5)

|

|

7 (44.6)

|

269.8 (39.1)

|

80 (176.0)

|

2 544.0 (369.0)

|

|

8 (46.4)

|

282.9 (41.0)

|

-

|

-

|

* Все рассчитанные значения округлены до одного знака после запятой.

Диапазон испарителя: От -7 до 7°C (19,4 - 44,6°F), эти значения представляют температуру газа внутри змеевика, а не на его поверхности. Прибавить 2-6 °C (4-11°F) к температуре змеевика и воздуха вокруг него.

Диапазон конденсатора: От 45 до 70°C (113-158°F), это не температура окружающего воздуха. Прибавить 19-22°C (34-40°F) к температуре окружающего воздуха для обеспечения нормального теплообмена. Затем см. график давления.

Пример:

Проверить на наличие утечки при подозрении на утечку хладагента из системы. Кроме того, необходимо проверять на утечку после всех работ по обслуживанию, связанных с разборкой трубок или соединений. Как правило утечки происходят на фитингах холодильной системы и в местах соединений. Обычно утечки вызываются следующими причинами:

- Неправильный момент затяжки.

- Повреждение уплотнительных колец

- Грязь или волокна на уплотнительных кольцах.

Жидкостные детекторные растворы используются для обнаружения утечки на фитингах. Нанести раствор на предполагаемое место утечки помазком, поставляемым в комплекте с раствором. Наблюдать за появлением пузырьков. Они указывают на наличие и место расположения утечки.

Для таких мест, где применение этого метода затруднено, например, на секциях испарителя и конденсатора, более удобен электронный детектор утечки.

Соблюдать инструкции изготовителя по калибровке, эксплуатации и обслуживанию электронного детектора утечки. Для обеспечения точности портативной модели особое значение имеет состояние батареи. Перед началом проверки установить детектор в режим R-134a.

Примечание: Электронные детекторы утечки чувствительны к моющим растворам для лобового стекла, растворителям и чистящим средствам, а также некоторым типам автомобильного клея. Во избежание ложных обнаружений необходимо следить за чистотой поверхности. Во избежание повреждения детектора следует убедиться в том, что все поверхности сухие.

- Проследить весь контур холодильной системы.

- Описать полную окружность вокруг каждого соединения со скоростью 25-50 мм/с (1-2 дюйм/с).

- Удерживать наконечник щупа на расстоянии до 6 мм (1/4 дюйма) от поверхности.

- Не закрывать воздухозаборник.

- Прерывистый звуковой сигнал 1-2 щелчка в секунду при обнаружении утечки сменится непрерывным тоном. Отрегулировать регулятор баланса для поддержания частоты 1-2 щелчка в секунду.

- Проверить все следующие области даже после того, как утечка была найдена и подтверждена:

- Впуск и выпуск испарителя.

- Впуск и выпуск ресивера-осушителя.

- Впуск и выпуск конденсатора.

- Места пайки и сварки.

- Места повреждений.

- Соединения шлангов.

- Задняя крышка компрессора

- Все фитинги и соединения.

Сервисные порты защищены уплотнительными колпачками. Необходимо следить за тем, чтобы эти колпачки не откручивались и не терялись. Для каждого порта предназначен свой колпачок.

Утечки на теплообменнике испарителя найти трудно. Проверить теплообменник испарителя, выполнив следующую процедуру:

- Включить электровентилятор на максимальной скорости не менее, чем на 15 минут.

- Выключить вентилятор.

- Подождать 10 минут.

- Снять резистор электровентилятора. См. раздел 7A, "Система отопления и вентиляции".

- Вставить щуп детектора утечки как можно ближе к теплообменнику испарителя. Детектор укажет утечку непрерывным звуковым сигналом.

- Для поиска компрессорного масла на поверхности теплообменника воспользоваться фонарем.

- Обдувать сжатым воздухом позади и спереди муфты/шкива компрессора не менее 15 минут.

- Подождать 1-2 минуты.

- Проверить область перед шкивом. Если детектор издает непрерывный звуковой сигнал, значит, имеется утечка.

Диагностика компрессора SP/холодильной системы

Жалобы на систему кондиционирования воздуха обычно делятся на три типа: Утечка хладагента / масла, эксплуатационный шум и недостаточное охлаждение.

Информацию по правильному техническому обслуживанию системы кондиционирования см. в следующем описании диагностики.