РЕМОНТ АГРЕГАТА

- Снять головку цилиндров в сборе. См. "Блок головки цилиндров" в этом разделе.

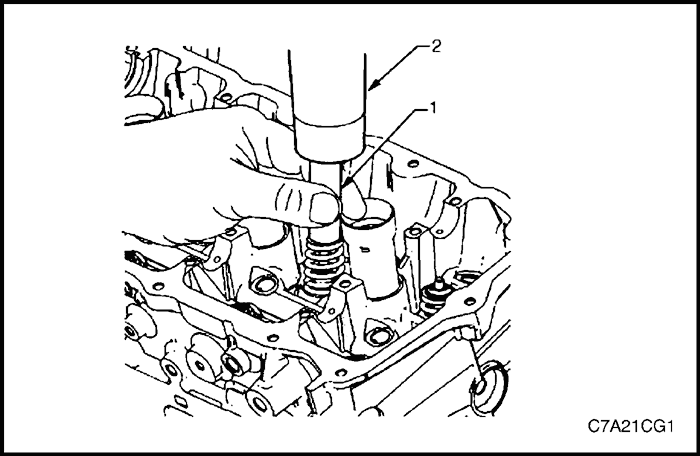

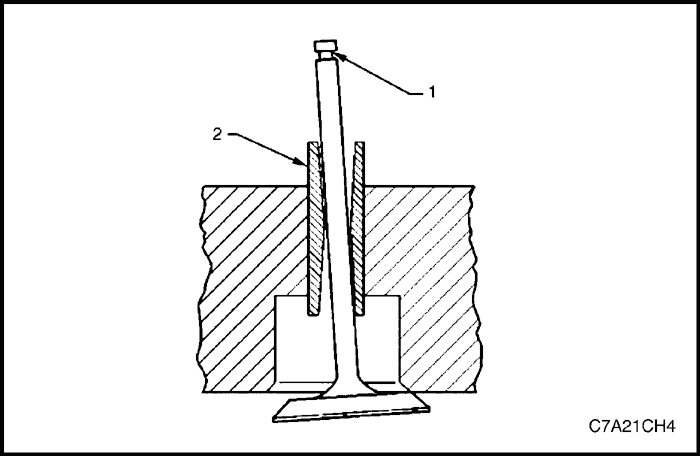

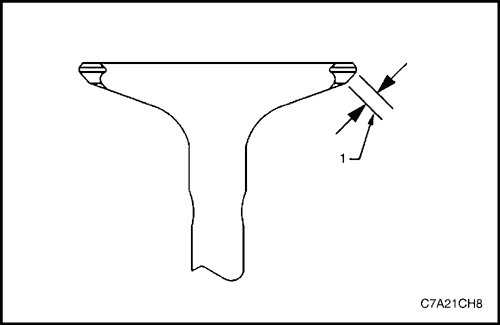

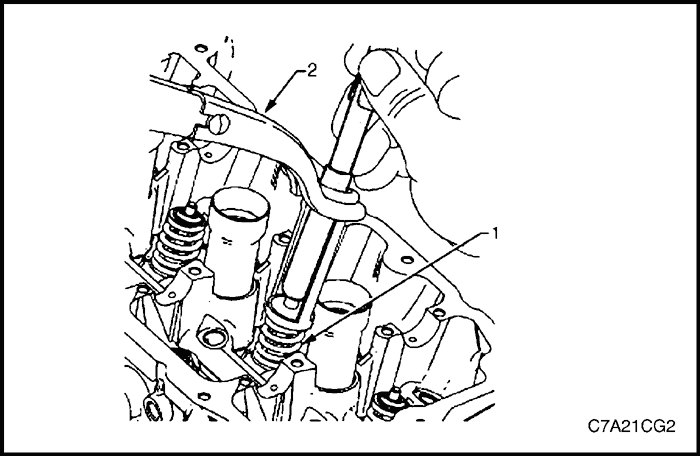

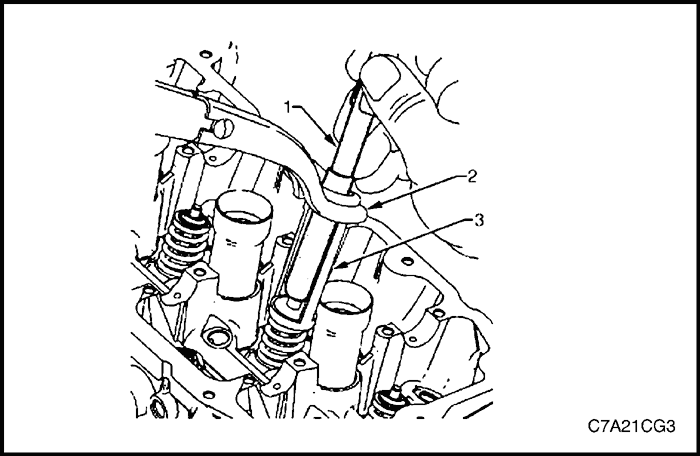

- С помощью правильно подобранного по размеру глубокого патрона (1) и пластикового молотка (2) легкими ударами обстучать фиксатор пружины клапана, чтобы ослабить сухари клапана.

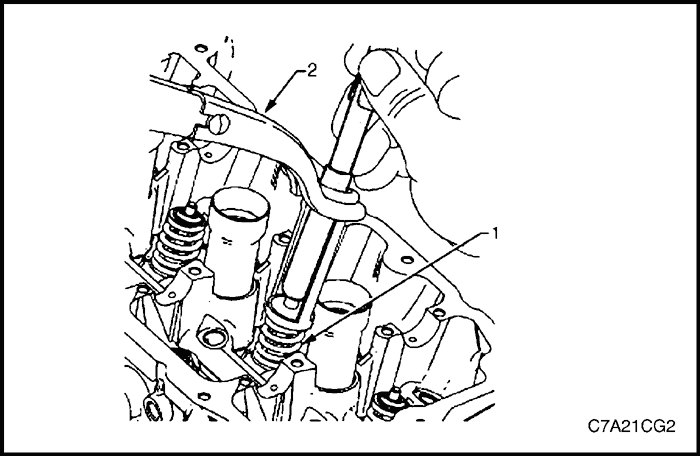

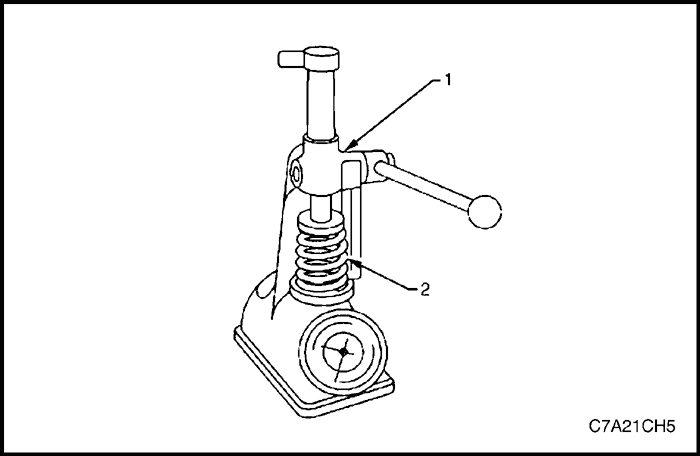

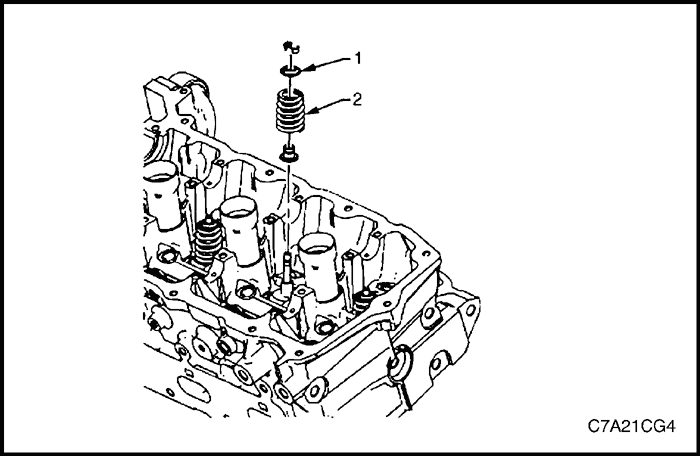

- Сожмите пружину клапана (1) с помощью устройства сжатия пружины клапана, инструмент №. J-8062 (2), и адаптера, инструмент №. EN-46119.

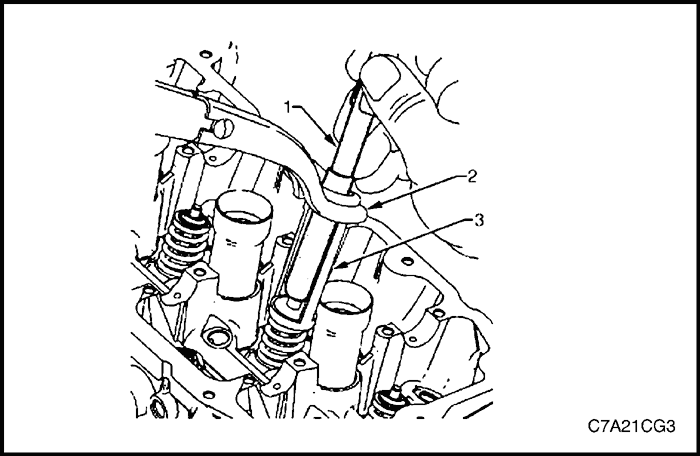

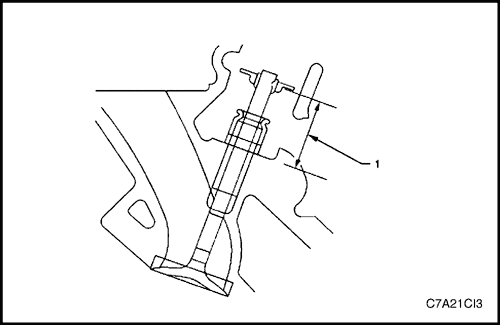

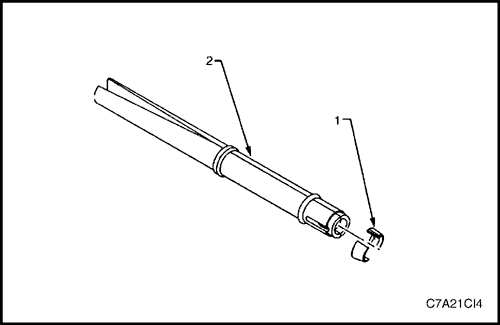

- Снимите сухари клапана с помощью инструмента EN-46117 (1).

- Снимите устройство сжатия пружины клапана (2) и адаптер (3).

- Снимите фиксатор пружины клапана (1).

- Снимите пружину клапана (2).

- Снимите клапаны (1).

- Снимите сальник штока клапана с помощью инструмента № EN-46116 и выбросьте в отходы.

- Повторите эти операции для оставшихся клапанов.

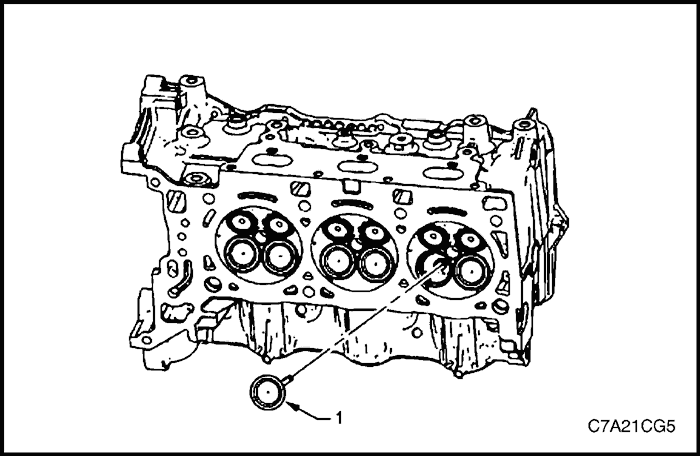

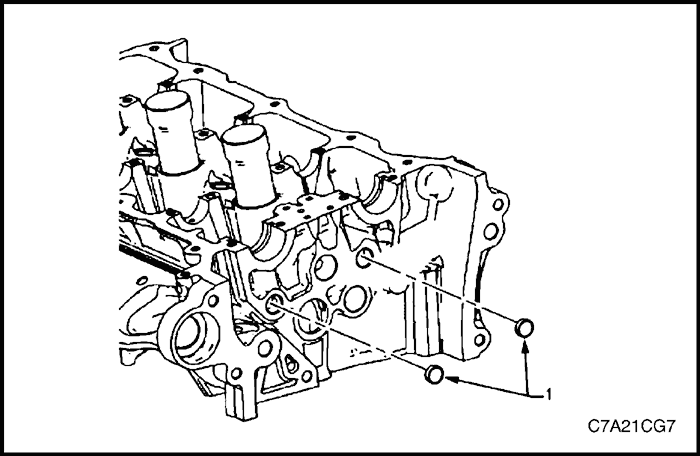

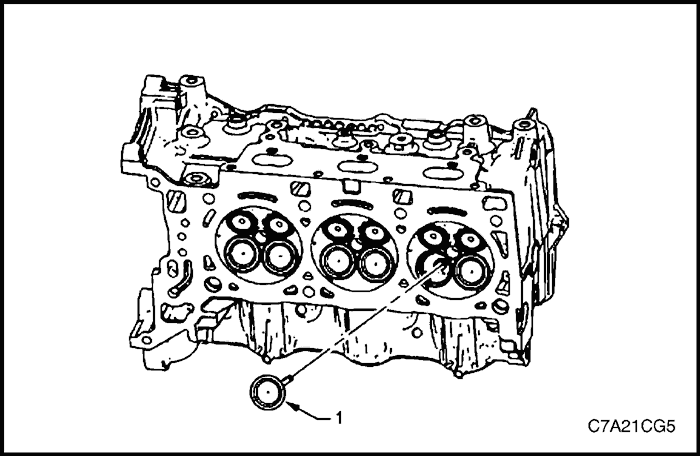

- Удалите расширительные пробки (1) масляной магистрали головки цилиндров.

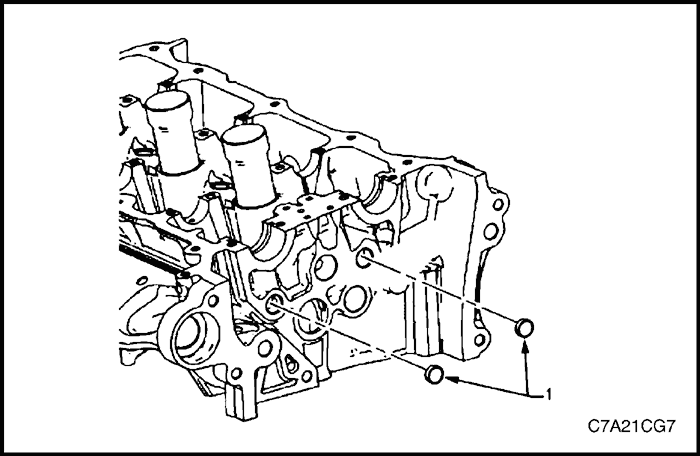

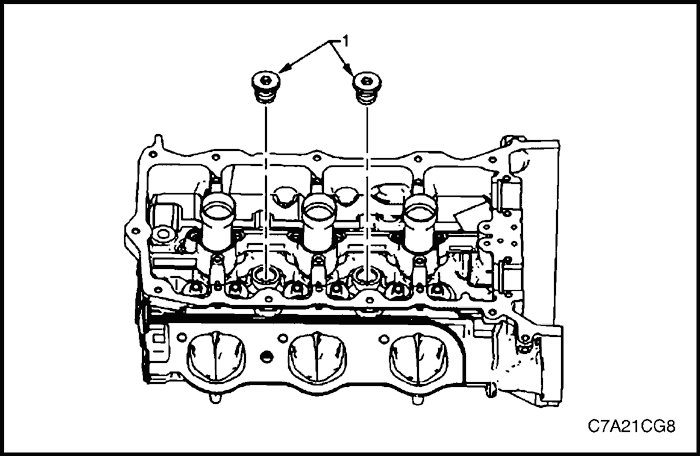

- Выверните резьбовые пробки (1) охлаждающей жидкости головки цилиндров.

Внимание! Убедитесь, что тарелки клапанов не будут ни с чем контактировать во время следующей операции, чтобы избежать искривления или повреждения.

Внимание! Не сжимайте пружину клапана до менее 24,0 мм. Контакт между фиксатором пружины клапана и сальником штока клапана может привести к потенциальному повреждению сальника штока клапана.

Внимание! Никогда повторно не используйте сальник штока клапана.

- Удалите старый герметик для резьбы, прокладочный материал и герметик обычным пластиковым или деревянным скребком.

- Очистите все поверхности головки цилиндров не вызывающим ржавления растворителем.

- Продуйте сжатым воздухом все масляные магистрали.

- Удалите весь нагар из камер сгорания.

- Очистите все карманы толкателей от отложений и налета.

Внимание! В процессе очистки не следует использовать проволочные щетки и стальные скребки из-за алюминиевого сплава в конструкции головки цилиндров, так как можно повредить уплотняемые поверхности. В качестве альтернативы используйте деревянный или пластиковый скребок.

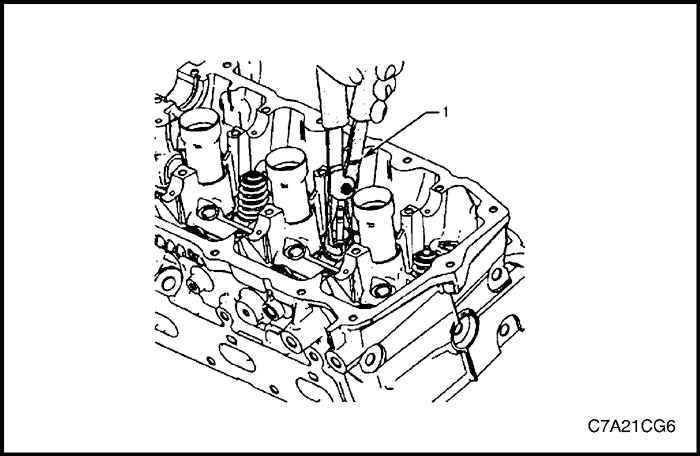

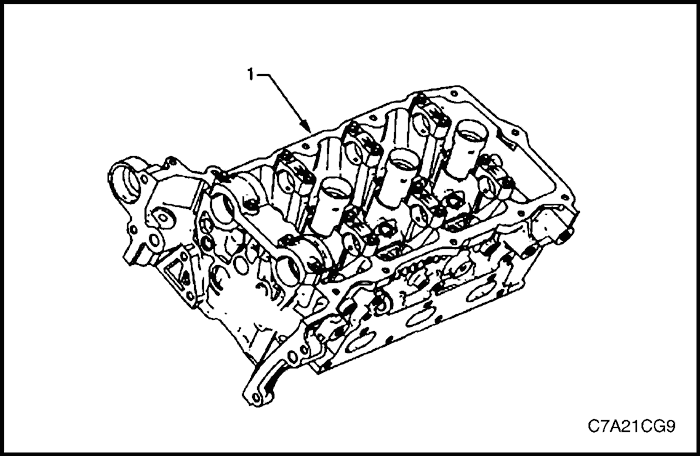

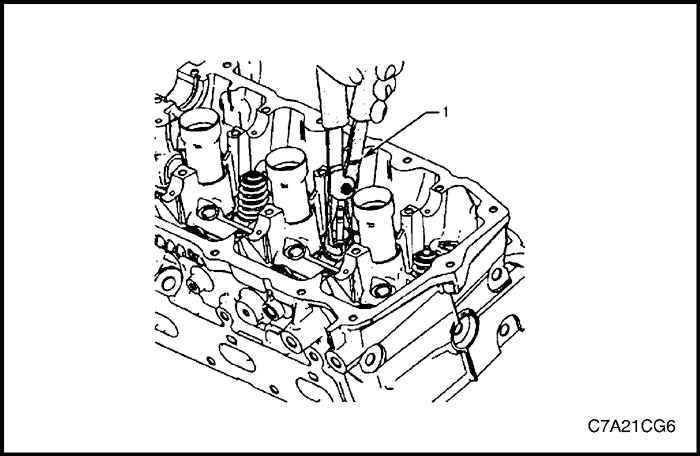

- Проверьте опорные поверхности распределительного вала в головке цилиндров (1) на наличие следующих условий:

- чрезмерные задиры или выкрашивание поверхности;

- изменение цвета от перегрева, а также

- деформация от чрезмерного износа.

- Если на опорных поверхностях распределительного вала присутствует любое из указанных выше условий, замените головку цилиндров. Не подвергайте механической обработке опорные шейки распределительного вала.

- Проверьте головку цилиндров на наличие следующих условий:

- трещины, повреждения или выкрашивание поверхности в камерах сгорания;

- грязь в масляных магистралях. Продолжайте очистку магистралей до тех пор, пока не будет удалена вся грязь;

- утечки охлаждающей жидкости или повреждение уплотняемой поверхности верхней лицевой плоскости. При наличии утечек охлаждающей жидкости измерьте деформацию поверхности;

- неровности или любые другие дефекты, которые могли бы снизить уплотняющие свойства новой прокладки натяжителя цепи вторичного распределительного вала. Замените головку цилиндров. Не подвергайте механической обработке опорные шейки распределительного вала.

- повреждения любой поверхности прокладки;

- повреждение резьбовых отверстий какого-либо из болтов;

- сгоревшие или эродированные зоны в камере сгорания;

- трещины на впускных каналах и в камерах сгорания;

- внешние трещины в протоках воды;

- ограничения во впускных или выпускных протоках;

- ограничения протоков системы охлаждения;

- ржавые, поврежденные или негерметичные заглушки.

- Если на головке цилиндров обнаружены трещины или повреждения, ее необходимо заменить. Не рекомендуется проводить на головке цилиндров сварочные работы или заделывать повреждения.

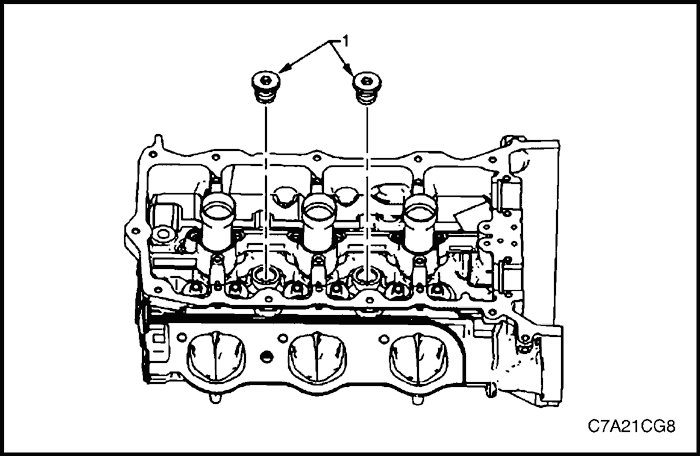

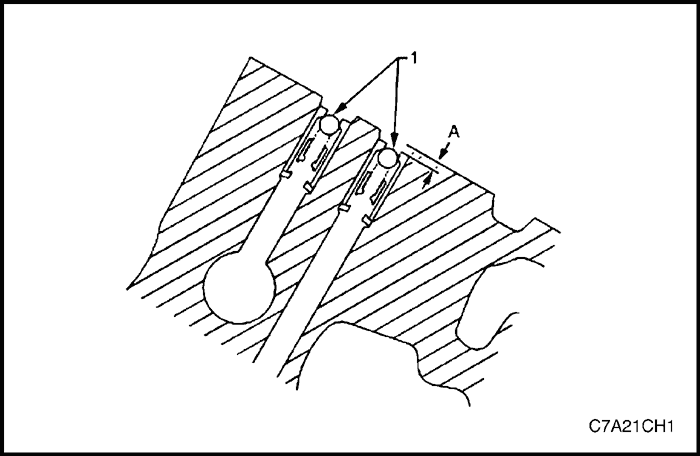

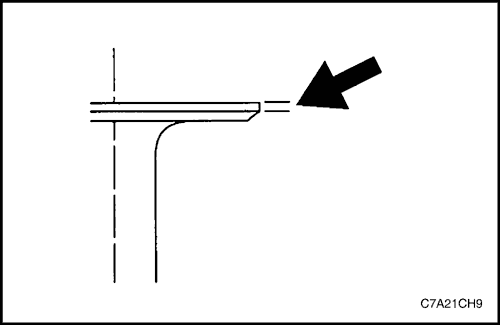

- Проверьте запорные клапаны (1) подачи масла в привод изменения положения распределительного вала и убедитесь, что они правильно расположены в головке цилиндров. Запорный клапан подачи масла в привод изменения положения распределительного вала должен быть утоплен на 2 мм ниже поверхности верхней плоскости (A) головки цилиндров.

- Поврежденные, забитые или засоренные запорные клапаны (1) можно заменить с помощью приспособления для снятия и установки запорного шарикового клапана привода изменения положения распределительного вала, инструмент № EN-46122.

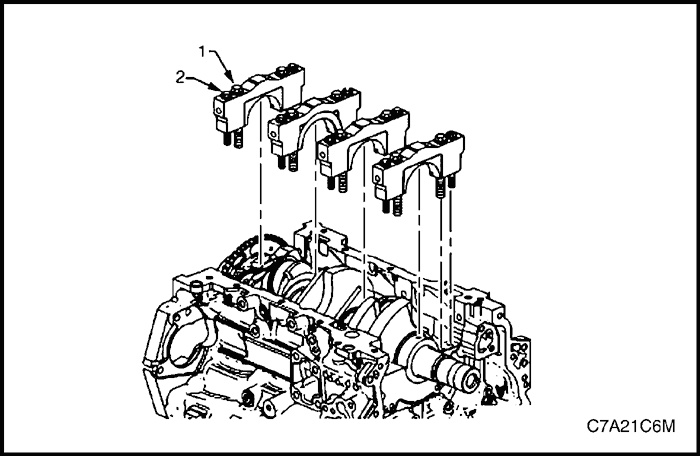

- Установите крышку подшипника распределительного вала в головку цилиндров без распределительного вала.

- Установите болты крепления крышки распределительного вала и затяните болты до 10 Н•м (89 фунт-дюймов).

- Измерьте подшипники распределительного вала внутренним микрометром.

- Отнимите диаметр шейки распределительного вала от диаметра подшипника распределительного вала. Это даст рабочий зазор. Если рабочий зазор превышает технические характеристики, а шейки распределительного вала соответствуют технической характеристике, замените головку цилиндров.

- Проверьте опорные поверхности распределительного вала в головке цилиндров на наличие каких-либо дефектов или царапин, которые могли бы препятствовать достижению правильных зазоров распределительного вала. Устраните мелкие дефекты или царапины.

- Установите распределительные валы в головку цилиндров.

- Установите крышки подшипников распределительных валов.

- Установите болты крепления крышки распределительного вала и затяните болты до 10 Н•м (89 фунт-дюймов).

- Убедитесь, что распределительные валы свободно вращаются в головке цилиндров. Если распределительный вал не вращается свободно, замените головку цилиндров.

- Убедитесь, что верхние плоскости головки цилиндров очищены и на них нет прокладочного материала.

- Проверьте поверхность на наличие каких-либо дефектов или царапин, которые могли бы препятствовать правильному уплотнению прокладки головки цилиндров.

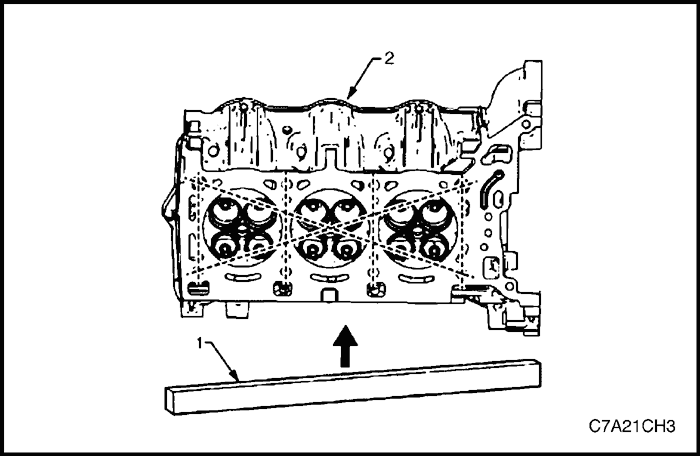

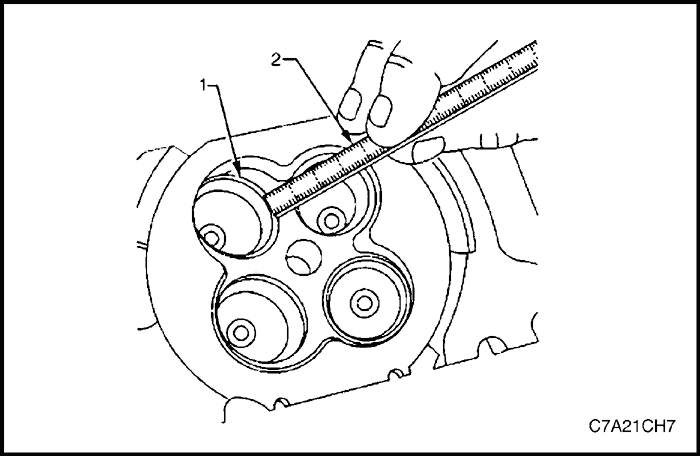

- Расположите по диагонали правило (1) параллельно лицевой поверхности верхней плоскости головки цилиндров (2).

- Измерить зазор между линейкой и лицевой стороной головки цилиндра в четырех точках вдоль линейки с помощью калибра для измерения зазоров.

- Если деформация менее 0,05 мм, то восстановление поверхности верхней плоскости головки цилиндров не требуется.

- Если деформация в диапазоне 0,05±0,20 мм или имеются дефекты или царапины, которые могли бы препятствовать правильному уплотнению прокладки головки цилиндров, требуется восстановление поверхности верхней плоскости головки цилиндров.

- Если требуется восстановление поверхности, то максимально можно снять 0,25 мм.

- Если с поверхности верхней плоскости головки цилиндров требуется снять более 0,25 мм материала, то головку надо заменить.

- Измерьте зазор между штоком клапана (1) и направляющей втулкой (2). Повышенный зазор между штоком клапана и направляющей втулкой может вызвать чрезмерный расход масла и также может привести к поломке клапана. Недостаточный зазор приведет к повышенному шуму и залипанию при функционировании клапана и будет нарушать равномерность работы двигателя в сборе.

- Прикрепите индикатор с круговой шкалой к головке цилиндров за кромку крышки распределительного вала.

- Поместите индикатор с круговой шкалой так, чтобы движение штока клапана из стороны в сторону, поперек головки цилиндров, вызывало бы прямое перемещение стержня индикатора. Стержень индикатора с круговой шкалой должен контактировать с поверхностью штока клапана сразу же над направляющей втулкой клапана.

- Опустите тарелку клапана примерно на 0,064 мм из седла клапана.

- Оказывая легкое давление, подвигайте шток клапана из стороны в сторону, чтобы снять показания зазора.

- Если зазор под клапан превышает указанное значение и новый шток клапана со стандартным диаметром не доводит зазор до технических характеристик, размер направляющей втулки клапана можно увеличить на 0,075 мм с помощью развертки направляющей втулки клапана, инструмент №. J 42096, или на 0,375 мм с помощью развертки направляющей втулки клапана, инструмент №. EN-46120. Существует два размера ремонтных штоков клапана.

- Износ 10 мм нижней части направляющей втулки клапана явление недостаточно значительное, чтобы повлиять на нормальную работу.

- Если увеличение размера направляющей втулки не доводит зазор до технических характеристик, замените головку цилиндров.

- Измерьте зазор между штоком клапана (1) и направляющей втулкой (2). Повышенный зазор между штоком клапана и направляющей втулкой может вызвать чрезмерный расход масла и также может привести к поломке клапана. Недостаточный зазор приведет к повышенному шуму и залипанию при функционировании клапана и будет нарушать равномерность работы двигателя в сборе.

- Прикрепите индикатор с круговой шкалой к головке цилиндров за кромку крышки распределительного вала.

- Поместите индикатор с круговой шкалой так, чтобы движение штока клапана из стороны в сторону, поперек головки цилиндров, вызывало бы прямое перемещение стержня индикатора. Стержень индикатора с круговой шкалой должен контактировать с поверхностью штока клапана сразу же над направляющей втулкой клапана.

- Опустите тарелку клапана примерно на 0,064 мм из седла клапана.

- Оказывая легкое давление, подвигайте шток клапана из стороны в сторону, чтобы снять показания зазора.

- Если зазор под клапан превышает указанное значение и новый шток клапана со стандартным диаметром не доводит зазор до технических характеристик, размер направляющей втулки клапана можно увеличить на 0,075 мм с помощью развертки направляющей втулки клапана, инструмент №. J 42096, или на 0,375 мм с помощью развертки направляющей втулки клапана, инструмент №. EN-46120. Существует два размера ремонтных штоков клапана.

- Износ 10 мм нижней части направляющей втулки клапана явление недостаточно значительное, чтобы повлиять на нормальную работу.

- Если увеличение размера направляющей втулки не доводит зазор до технических характеристик, замените головку цилиндров.

- Очистите пружины клапанов в растворителе.

- Просушите пружины клапанов сжатым воздухом.

- Проверьте пружины клапанов на наличие поломанных витков или концов витков.

- Для измерения напряжения пружины клапана используйте обычное устройство проверки пружины клапана.

- Если обнаружено снижение нагрузки пружины клапана, замените пружины клапанов.

Внимание! Не используйте регулировочные прокладки для увеличения нагрузки пружины. Применение регулировочных прокладок может привести к тому, что пружина клапана будет достигать нижнего предела до того, как кулачок распределительного вала достигнет пика подъема.

- Для очистки нароста нагара с тарелки клапана используйте мягкую щетинную щетку.

- Клапан тщательно очистите растворителем и вытрите насухо.

Внимание! Не применяйте проволочную щетку ни на каких частях штока клапана. Шток клапана хромируется для обеспечения повышенных характеристик износостойкости. Очистка штока проволочной щеткой могла бы удалить хромирование.

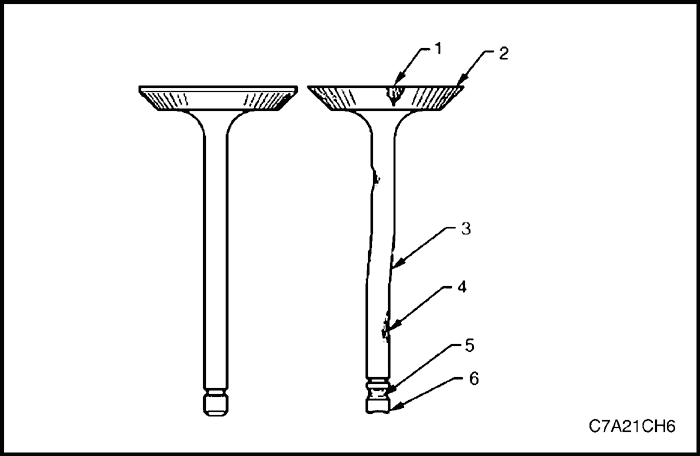

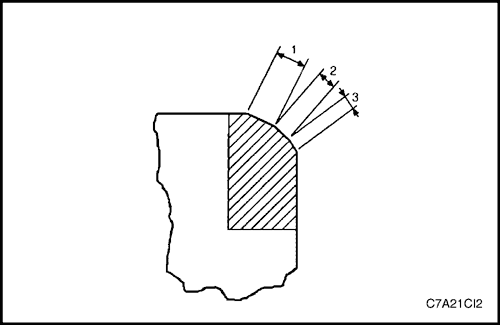

- Проверить, нет ли повреждений клапана от головки до упора следующим образом.

- Нет ли выкрашивания поверхности в области седла клапана (1)

- Правильной ли формы кромка клапана (2)

- Нет ли загиба в штоке клапана (3)

- Нет ли выкрашивания поверхности или чрезмерного износа в штоке (4)

- Не износились ли канавки шпонки клапана (5), и

- Не износился ли упор клапана (6).

- Заменить клапан, если появился какой-либо из этих признаков.

- Измерьте ширину седла клапана (1) в головке цилиндров с помощью линейки (2).

- Измерьте ширину седла на рабочей поверхности клапана (1) с помощью соответствующей линейки.

- Если ширина седла приемлема, проверьте цилиндричность седла клапана.

- Если ширина седла неприемлема, притрите седло клапана, чтобы ширина снова соответствовала техническим требованиям. Правильная ширина седла клапана важна для обеспечения достаточной теплоотдачи клапана.

Внимание! Контактная поверхность седла должна, по крайней мере, на 0,5 мм отстоять от наружного диаметра (кромки) клапана. Если контактная поверхность располагается слишком близко к кромке, седло следует восстановить, чтобы отодвинуть контактную поверхность от кромки.

- Измерьте цилиндричность седла клапана с помощью индикатора с круговой шкалой, прикрепив его к конусному центрирующему устройству, установленному в направляющей втулке. При установке в направляющую втулку центрирующее устройство должно иметь легкий изгиб.

- Если цилиндричность седла клапана превышает технические характеристики, притрите клапан и седло клапана.

- При использовании новых клапанов цилиндричность седла клапана должна быть в пределах 0,05 мм.

Внимание! Должно использоваться центрирующее устройство правильного размера. Не применяйте центрирующие устройства с регулируемым диаметром. Регулируемые центрирующие устройства могут повредить направляющую втулку клапана.

- Измерьте кромку клапана с помощью соответствующей линейки.

- Если кромки клапанов выходят за рамки технических характеристик, замените клапаны.

- Если кромки клапана соответствуют техническим характеристикам и не требуют перешлифовки, проверьте соосность седла клапана.

Проверка соосности клапана к седлу определяет правильность уплотнения клапана и седла.

Измерьте рабочую поверхность клапана и седло клапана, чтобы убедиться в правильности уплотнения клапана.

- Слегка покройте рабочую поверхность клапана синим красителем (3).

- Установите клапан в головку цилиндров.

- Поверните клапан в седле с достаточным нажимом, чтобы стерся краситель.

- Извлеките клапан из головки цилиндров.

- Если рабочая поверхность клапана является концентрической, обеспечивая правильное уплотнение, относительно штока клапана, то по всему периметру поверхности (2) будет сделана непрерывная отметка (1).

- Если рабочая поверхность не является концентрической относительно штока, то отметка не будет непрерывной по всему периметру рабочей поверхности клапана. Клапан следует перешлифовать или заменить, а седло требуется восстановить.

Внимание! Стершаяся отметка должна находиться, по крайней мере, на расстоянии 0,5 мм от кромки клапана. Если отметка находится слишком близко к кромке, седло требуется восстановить, чтобы контактная поверхность отодвинулась от кромки.

Если ширина, цилиндричность или соосность седел клапана выходит за рамки технических характеристик, притрите седла, чтобы гарантировать правильность теплоотдачи и предотвратить нарост нагара на седлах.

Если требуется восстановление седла клапана, перешлифуйте рабочую поверхность клапана кроме тех случаев, когда используется новый клапан.

- Притрите седла клапана (2) под правильным углом в соответствии с техническими требованиями.

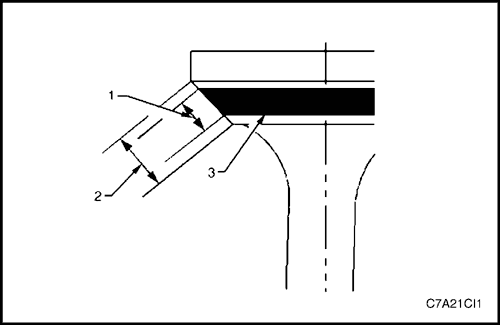

- Используя технические характеристики правильных углов, притрите седло клапана (1) и придайте ему профиль, чтобы посадочная поверхность клапана (2) правильно располагалась относительно клапана.

- Используя технические характеристики правильных углов, притрите и обточите седло клапана (3), чтобы уменьшить ширину седла клапана до рамок технических характеристик.

- Если используется родной клапан, притрите его в соответствии с техническими характеристиками. Измерьте кромку клапана после притирки еще раз. Замените клапан, если кромка выходит за рамки технических характеристик. Новые клапаны не требуют притирки.

- Притирая клапаны и седла, стачивайте как можно меньше материала. Срезание седла клапана приводит к снижению силы пружины клапана.

- Установите клапан в головку цилиндров.

- Перед окончательной сборкой очистите клапан и седло растворителем и сжатым воздухом от всего оставшегося состава для доводки.

- При установке новых клапанов никогда не применяйте доводку клапанов.

- После достижения правильной ширины седла клапана в головке цилиндров измерьте высоту штока клапана.

- Если высота штока клапана приемлема, проверьте соосность седел.

Внимание! При использовании перешлифованных клапанов доводите клапаны в седла притирочным составом тонкого помола. После операций перешлифовки и притирки восстановленные поверхности должны стать гладкими и правильными, чтобы требовалось как можно меньше доводки. Чрезмерная доводка приводит к образованию канавок на рабочей поверхности клапана, что будет мешать надежной посадке при нагреве.

Примечание:

Внимание! Чтобы определить значение высоты штока клапана, измерьте расстояние от седла пружины клапана до фиксатора пружины клапана.

- Установите клапан в направляющую втулку клапана.

- Убедитесь, что клапан сел в седло клапана.

- Установите сальник штока клапана.

- Установите фиксатор пружины клапана и шпонки штока клапана.

- Измерьте расстояние (1) от головки цилиндров до нижней части фиксатора пружины клапана.

- Если оно превышает максимальную высоту, указанную в технических характеристиках, следует установить новый клапан и повторно измерить высоту штока клапана.

- Не затачивайте упор штока клапана. Упор клапана подвергся закалке, а заточка упора уничтожит закаленную поверхность, что приведет к преждевременному износу и возможному повреждению двигателя.

- Не используйте шайбы для регулировки высоты штока клапана. Применение регулировочных шайб приведет к тому, что пружина клапана будет достигать нижнего предела до того, как кулачок распределительного вала достигнет пика подъема.

- Если высота штока клапана все еще превышает максимальную высоту, определенную в технических характеристиках, головку цилиндров требуется заменить.

Внимание!

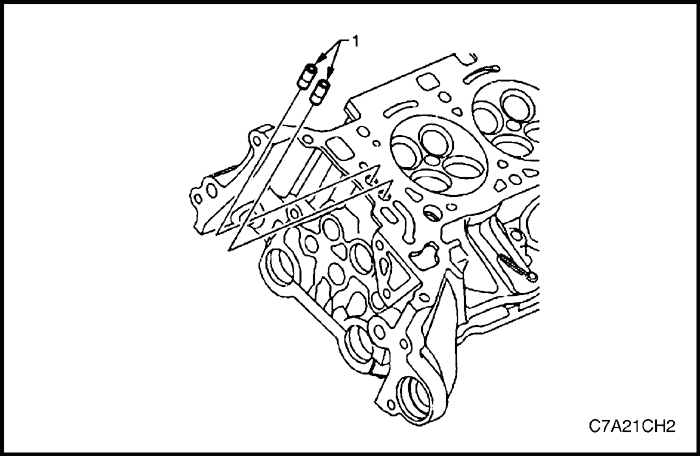

- Установите резьбовые пробки (1) охлаждающей жидкости головки цилиндров.

- Установите расширительные пробки (1) масляной магистрали головки цилиндров.

- Посадите сальники штоков клапанов на направляющие втулки, используя инструмент №. EN-46116 (1).

- Используя инструмент №. EN-46116, вдавливайте и вкручивайте сальник штока клапана в исходное положение на направляющей втулке клапана до тех пор, пока уплотнение определенно не захватит направляющую втулку.

- Смажьте шток клапана и внутренний диаметр направляющей втулки клапана чистым моторным маслом.

- Вставьте клапан в направляющую втулку клапана, пока он не упрется в седло клапана.

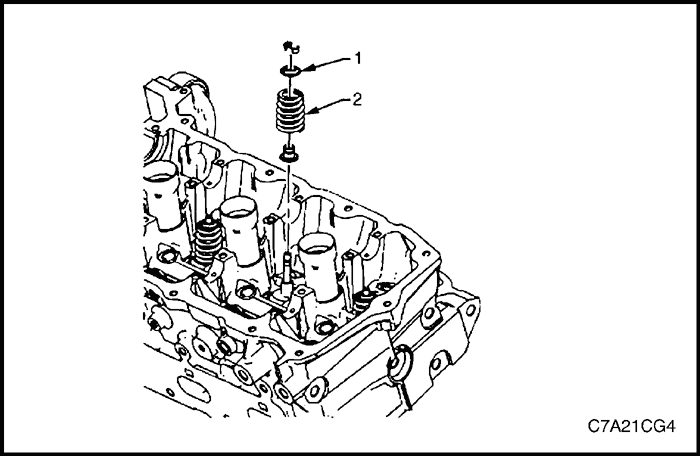

- Поместите пружину клапана (2) в опорную чашку пружины (1).

- Положите фиксатор пружины клапана на пружину клапана.

- Сожмите пружину клапана с помощью устройства сжатия пружины клапана, инструмент №. J-8062, и адаптера, инструмент №. EN-46119.

- Сжав пружину, установите сухари клапана в инструмент №. EN 46117.

- Установите сухари в исходное положение, вдавив инструмент (1) вниз, и ослабив напряжение устройства сжатия пружины клапана (2).

- Убедитесь в правильности установки сухарей клапана, положив ветошь поверх упора клапана и постучав по нему легкими ударами молотка без отскока. Сухари клапана и пружина должны остаться на месте.

Затянуть

Затяните резьбовые пробки охлаждающей жидкости головки цилиндров до 31 Н•м (23 фунт-футов).

Внимание! Никогда повторно не используйте сальник штока клапана. При сборке головки цилиндров всегда используйте новые уплотнения.

Внимание! Во время установки силу следует применять только к поверхности сальника штока клапана, контактирующей с пружиной клапана.

Внимание! При установке клапана (1) сальник штока клапана не должен отделяться от направляющей втулки клапана.

Внимание! Не сжимайте пружину клапана до менее 24,0 мм. Контакт между фиксатором пружины клапана и сальником штока клапана может привести к потенциальному повреждению сальника штока клапана.

Внимание! Убедитесь в правильности расположения сухарей клапана (1) в инструменте №. EN-46117 (2). Сухари клапана должны устанавливаться коническим концом в направлении к уплотнению штока клапана.

- Снимите двигатель в сборе.

- Снимите обе головки цилиндров в сборе.

- Снимите масляный поддон в сборе.

- Снимите шатунно-поршневую группу в сборе.

- Снимите масляный насос в сборе.

- Снимите задний сальник и крышку коленчатого вала в сборе.

- Снимите датчик положения коленчатого вала (CKP).

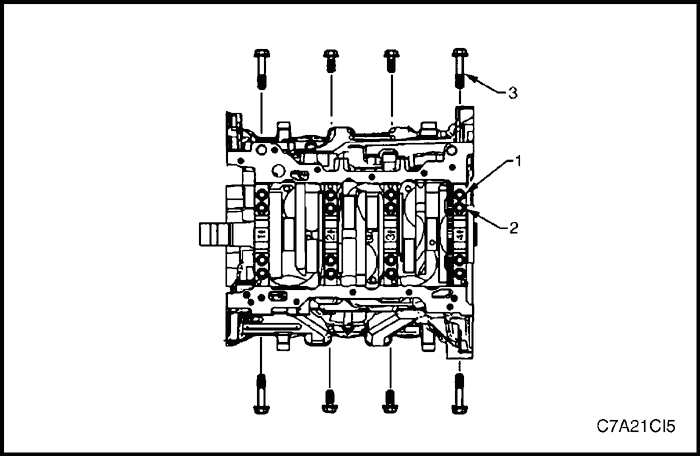

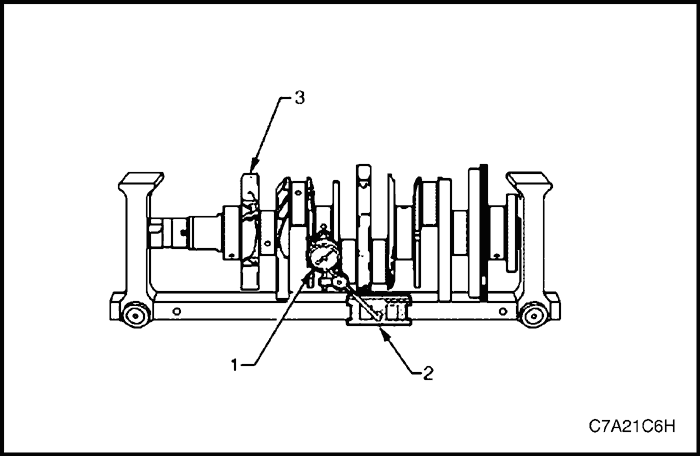

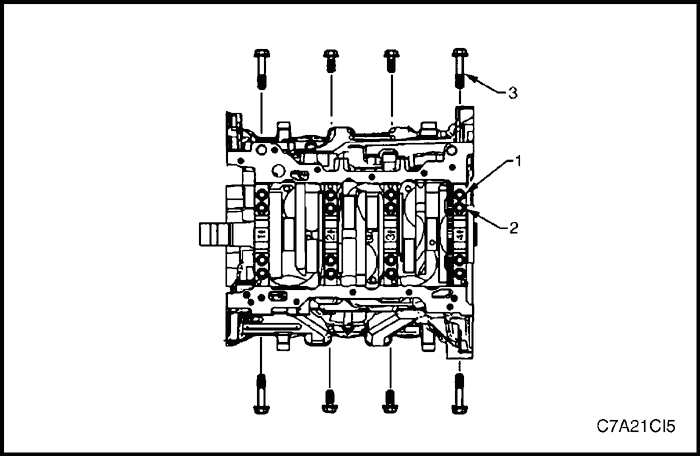

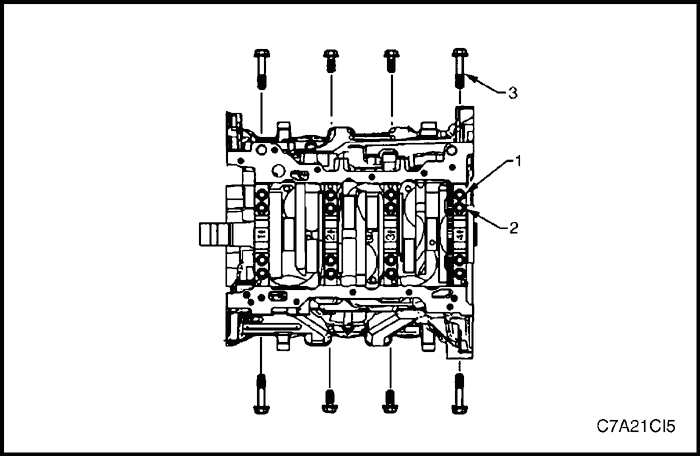

- Выкрутите боковые болты (3) крепления крышки коренного подшипника.

- Выкрутите наружные болты (1) крепления крышки коренного подшипника.

- Выкрутите внутренние болты (2) крепления крышки коренного подшипника.

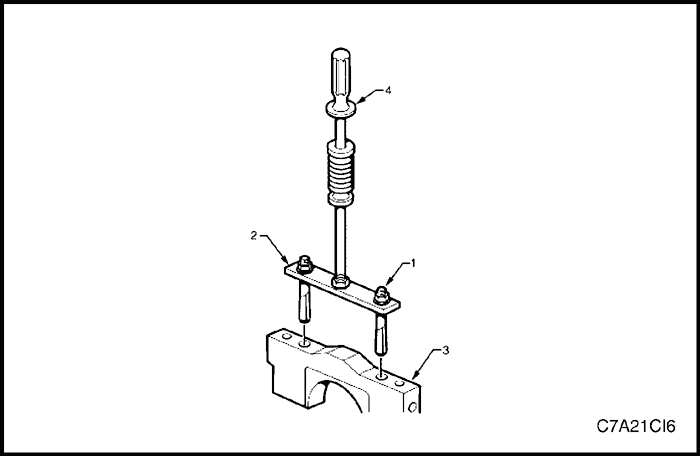

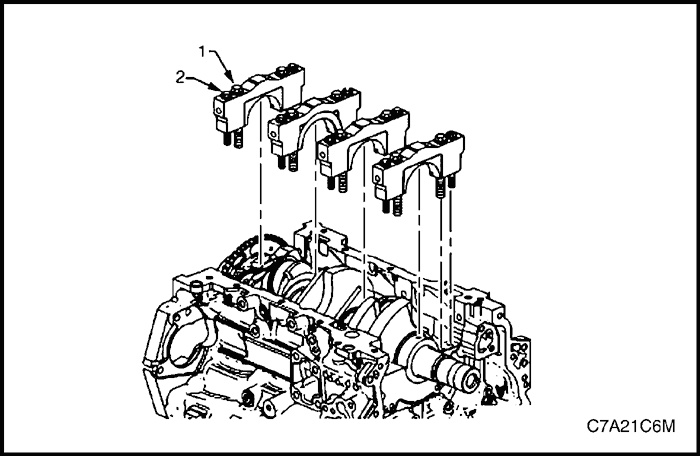

- Ослабьте гайки (1) съемника крышки коренного подшипника коленчатого вала, инструмент №. J-41818 (2), чтобы отделить конусные втулки со скошенными краями. Вставьте втулки в отверстия под внутренние болты крышки (3) переднего коренного подшипника.

- Затяните гайки съемника до 11 Н•м (97 фунт-дюймов).

- Установите "слайд-хаммер", инструмент №. J-6125-1B (4), на съемник крышки коренного подшипника и снимите крышку коренного подшипника.

- Повторите шаги с 9 по 13 для оставшихся крышек коренных подшипников.

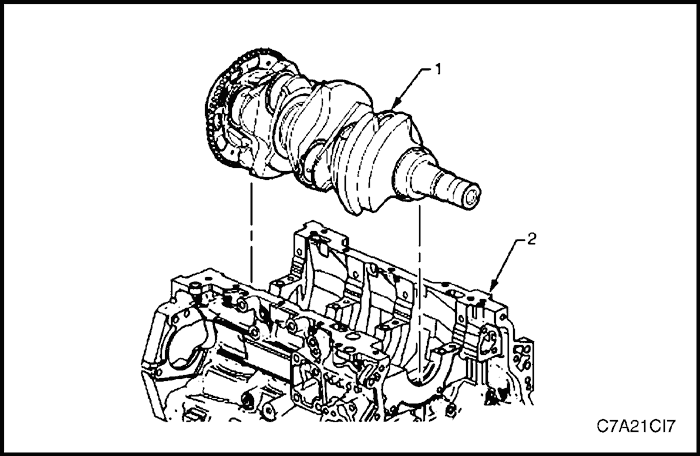

- Снимите коленчатый вал (1) с блока цилиндров (2), поднимая равномерно, чтобы избежать защемления коренным упорным подшипником.

- Уберите коленчатый вал в безопасное место.

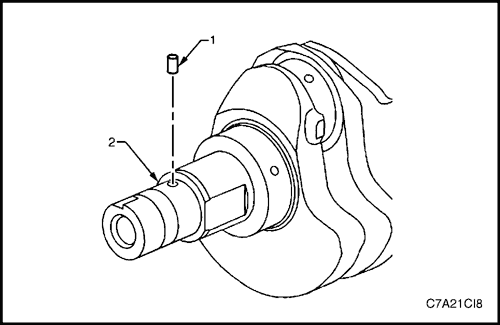

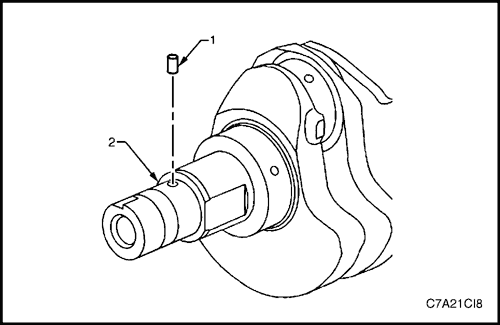

- При необходимости снимите штифт (1) привода звездочки коленчатого вала с коленчатого вала (2).

Внимание! Наружные болты крепления крышки коренного подшипника во время сборки затягиваются с динамической деформацией и перед обратной сборкой должны заменяться. Наружные болты крепления крышки коренного подшипника, которые не будут заменяться, невозможно затянуть с правильным усилием зажима, что может привести к серьезным повреждениям двигателя.

- Установите индикатор с круговой шкалой на торец передней части коленчатого вала.

- Несильно подайте рычагом коленчатый вал в направлении передней и задней части блока цилиндров, при этом наблюдая за движением индикатора с круговой шкалой.

- Осевой люфт коленчатого вала не должен превышать технические характеристики.

- Если технические характеристики превышены, проверьте наружный диаметр упорного подшипника и упорную стенку коленчатого вала на наличие износа и/или чрезмерной выработки. Сравните значения с техническими характеристиками.

- При необходимости замените упорный подшипника или коленчатый вал.

- Приготовьте лист картона или нечто похожее с нумерацией от 1 до 4 для обозначения подшипников.

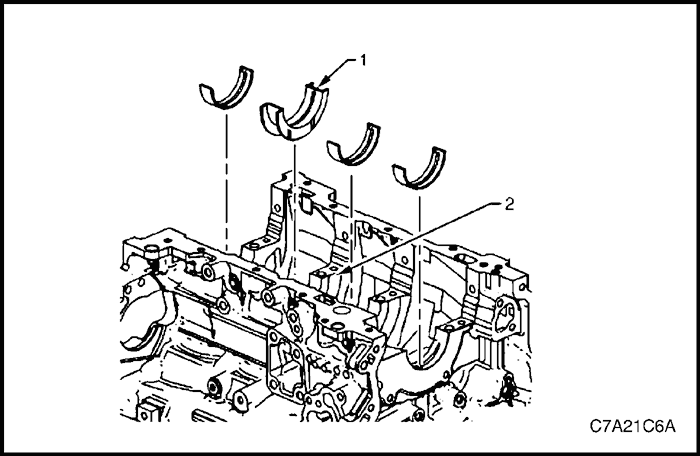

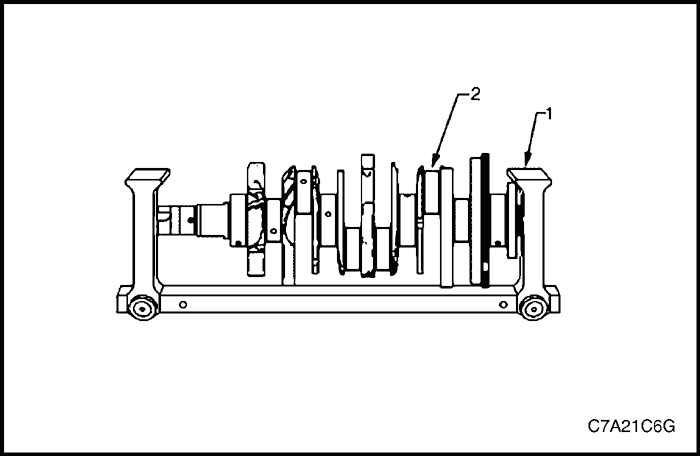

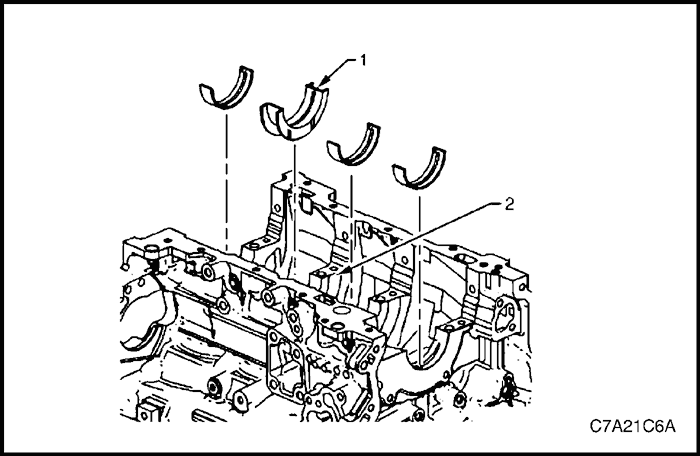

- Снимите верхние половинки подшипников коленчатого вала с блока цилиндров. Запомните положение упорного подшипника (1) на шейке № 3 (2).

- Положите верхние половинки подшипников коленчатого вала на картоне в соответствующих местах.

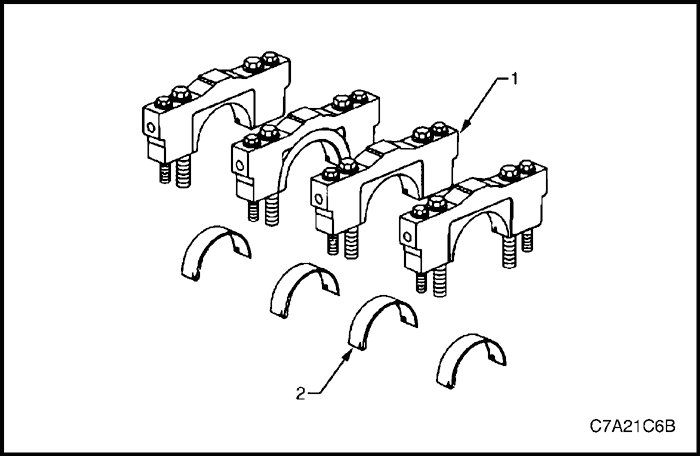

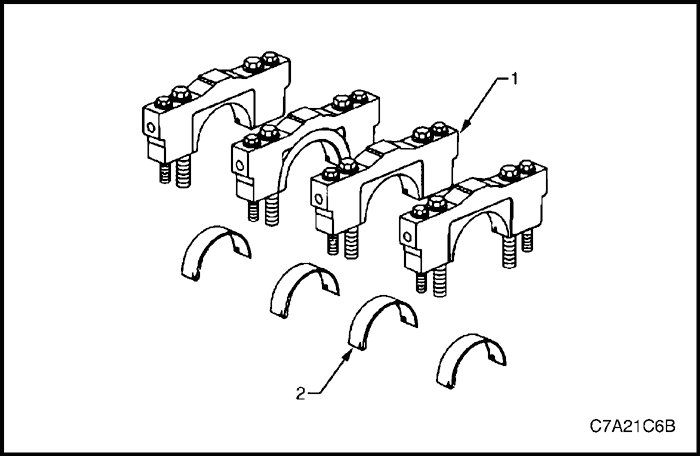

- Снимите нижние половинки (2) подшипников коленчатого вала с крышек (1) коренных подшипников.

- Положите нижние половинки подшипников коленчатого вала на картоне в соответствующих местах.

Примечание: Шейки под коренные подшипники нумеруются от передней части двигателя.

- Очистите следующие компоненты в растворителе и затем просушите сжатым воздухом:

- подшипники коленчатого вала;

- Шатунные подшипники

- шейки коленчатого вала;

- шатунные шейки коленчатого вала;

- каналы для смазки коленчатого вала, а также

- резьбовые отверстия коленчатого вала.

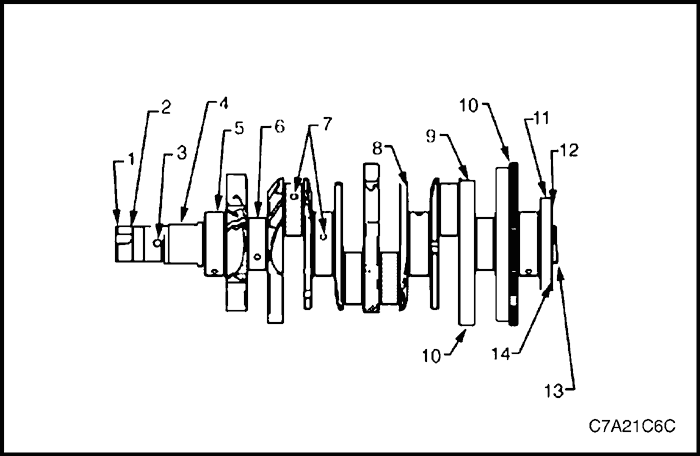

- Проведите следующие осмотры:

- Проверка отверстия (1) под болт демпфера крутильных колебаний коленчатого вала на наличие повреждений резьбы.

- Проверка области (2) крепления демпфера крутильных колебаний коленчатого вала на наличие повреждений.

- Проверка отверстия (3) под штифт звездочки коленчатого вала на наличие повреждений.

- Проверка плоских поверхностей (4) привода масляного насоса на наличие повреждений.

- Проверка коренных шеек (5) коленчатого вала на наличие повреждений.

- Проверка шатунных шеек (6) коленчатого вала на наличие повреждений.

- Проверка каналов для смазки (7) коленчатого вала на наличие препятствий.

- Проверка поверхностей (8) упорной стенки коренного подшипника коленчатого вала на наличие повреждений.

- Проверка противовесов (9) коленчатого вала на наличие повреждений.

- Проверка зубьев кольца импульсного датчика (10) коленчатого вала на наличие повреждений.

- Проверка поверхности (11) заднего основного сальника коленчатого вала на наличие повреждений.

- Проверка монтажной поверхности (12) маховика "flexplate" двигателя на коленчатом валу на наличие повреждений.

- Проверка базового отверстия (13) коленчатого вала на наличие повреждений.

- Проверка отверстий (14) под болты маховика двигателя на коленчатом валу на наличие повреждений резьбы.

- При необходимости отремонтируйте или замените коленчатый вал.

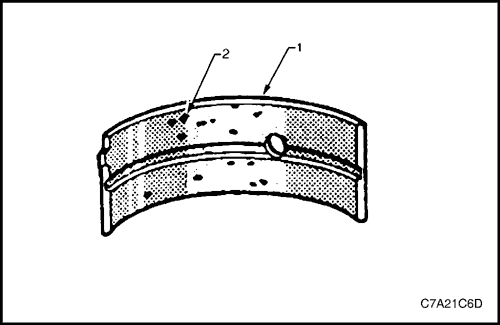

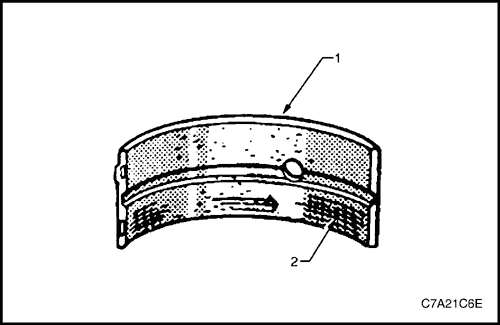

- Проверка на усталость, признаком которой служат лунки или каверны (2). Сплющенные части половинок подшипников (1) также указывают на усталость.

- Проверка на наличие чрезмерных задиров или изменения цвета (2) как на лицевых, так и на оборотных сторонах половинок подшипников (1).

- Проверка коренных подшипников на наличие вкраплений грязи в материал подшипника.

- Проверка на наличие неправильной посадки, признаком которой служат яркие, отполированные части (1).

Внимание! Все подшипники шатунов и коренных шеек, бывшие в употреблении на работающем двигателе, должны заменяться. Никогда повторно не используйте подшипники коленчатого вала или шатунные подшипники.

Примечание: Следующие условия износа подшипников должны использоваться для диагностики условий работы двигателя или основной причины появления условия.

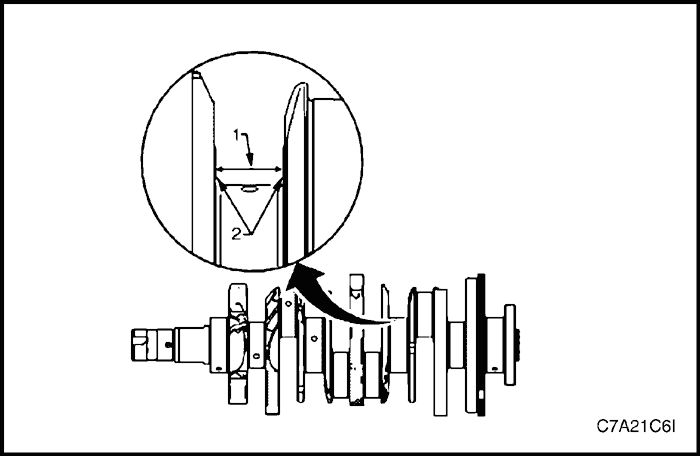

- Используйте подходящее приспособление (1), чтобы опереть коленчатый вал (2).

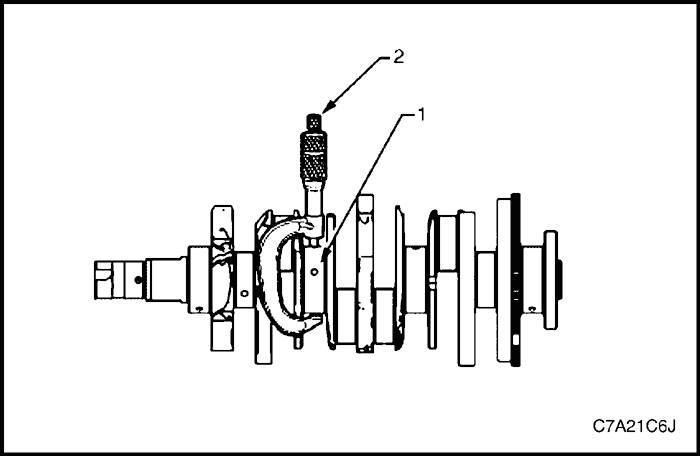

- Используя индикатор с круговой шкалой (1) и магнитное основание (2), аккуратно вращайте коленчатый вал (3) руками. Измерьте коренные шейки коленчатого вала, имея в виду выработку, и сравните с техническими характеристиками двигателя.

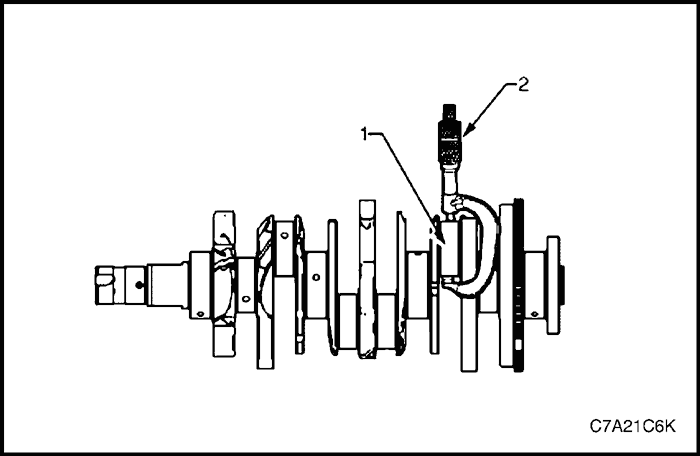

- Измерьте ширину (1) упорной стенки коленчатого вала, имея в виду износ, внутренним микрометром с техническими характеристиками двигателя.

- Измерьте поверхность (2) упорной стенки коленчатого вала, имея в виду выработку, индикатором с круговой шкалой, установленным на магнитную подставку, и сравните с техническими характеристиками двигателя.

- Если шейки коленчатого вала имеют повреждения или износ, выходящие за рамки технических характеристик, коленчатый вал можно сошлифовать на 0,25 мм. Существует только один завышенный размер ремонтных коренных подшипников, доступный для сервисного обслуживания.

- Проверьте коренные шейки (1) коленчатого вала, имея в виду уменьшение размера по сравнению с номиналом, наружным микрометром (2).

- Проверьте шатунные шейки (1), имея в виду уменьшение размера по сравнению с номиналом, наружным микрометром (2).

- Сравните свои измерения со значениями, перечисленными в технических характеристиках двигателя. Если шатунные шейки коленчатого вала имеют износ, выходящий за рамки технических характеристик, коленчатый вал можно сошлифовать на 0,25 мм. Существует только один завышенный размер ремонтных шатунных подшипников, доступный для сервисного обслуживания.

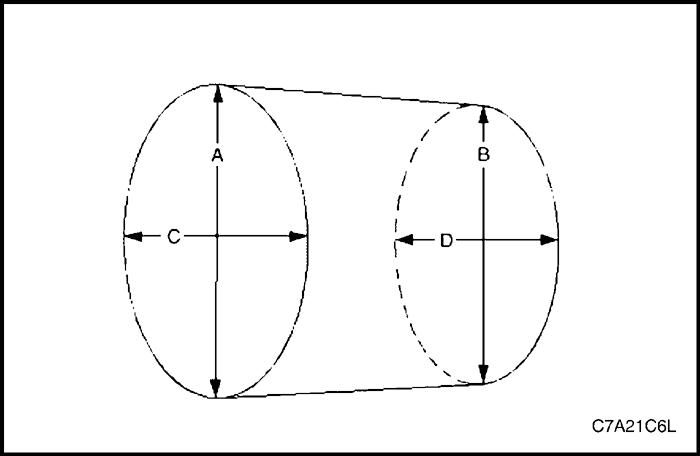

- Измерьте коренные и шатунные шейки коленчатого вала на наличие овальности в следующем порядке:

- а. Наружным микрометром измерьте шейку в двух местах, в крайнем переднем и крайнем заднем. Назовем эти точки A и B.

- б. Измерьте шейку в двух других местах, отстоящих точно на 90 градусов от первых точек. Назовем эти точки C и D.

- c. Отнимите A от C и B от D. Эти разницы будут указывать на овальность шейки.

- d. Овальность не должна превышать максимум 0,004 мм.

- e. Если шейки имеют износ, выходящий за рамки технических характеристик, коленчатый вал можно сошлифовать на 0,25 мм. Существует только один завышенный размер ремонтного коленчатого вала и ремонтных шатунных подшипников, доступный для сервисного обслуживания.

- Если шейки имеют износ, выходящий за рамки технических характеристик, коленчатый вал можно сошлифовать на 0,25 мм. Существует только один завышенный размер ремонтного коленчатого вала и ремонтных шатунных подшипников, доступный для сервисного обслуживания.

- а. Наружным микрометром измерьте шейку в крайней передней точке (A) и крайней задней точке (B) шейки параллельно осевой линии коленчатого вала.

- б. Отнимите меньшее значение измерения от большего. Результатом будет конусность шейки.

- c. Если конусность шейки коренного подшипника превышает 0,004 мм, замените коленчатый вал.

- d. Если шейки имеют износ, выходящий за рамки технических характеристик, коленчатый вал можно сошлифовать на 0,25 мм. Существует только один завышенный размер ремонтного коленчатого вала и ремонтных шатунных подшипников, доступный для сервисного обслуживания.

- Очистите картерное отверстие большой головки шатуна тканью без пуха.

- Очистите все масло с тыльной стороны новых половинок подшипников.

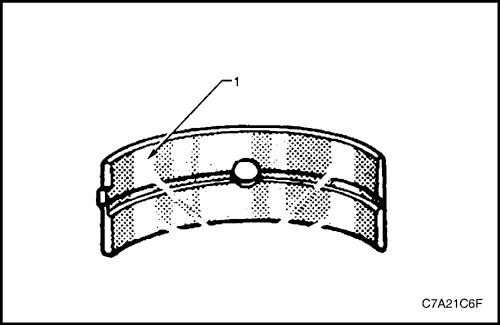

- Установите новые верхние подшипники коленчатого вала в исходное положение. Упорный подшипник (1) подходит для шейки № 3 (2). Убедитесь, что в верхнем вкладыше подшипника имеется отверстие и канавка перераспределения смазки. Закатите подшипник в исходное положение таким образом, чтобы стопорный выступ вошел в паз кривошипа. Подшипник должен сесть заподлицо с верхним картером.

- Установите новые нижние подшипники коленчатого вала (2) в исходное положение в крышках коренных подшипников (1). Нижние подшипники коленчатого вала отличаются тем, что не имеют канавок и отверстий. Подшипники должны быть посажены заподлицо с крышками коренных подшипников.

Внимание! Если подшипники коленчатого вала были в употреблении на работающем двигателе, замените их новыми подшипниками коленчатого вала при обратной сборке.

- Поместите отрезок свежего пластикового измерительного материала, имеющего комнатную температуру, по всей длине поперек каждой шейки коренного подшипника.

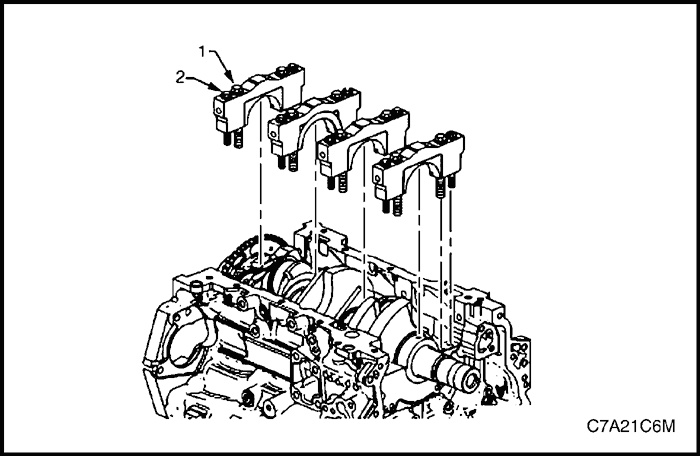

- Установите крышки коренных подшипников коленчатого вала.

- Неплотно прикрутите родные внутренние болты (1) коренных крышек.

- Неплотно прикрутите родные наружные болты (2) коренных крышек.

- Неплотно прикрутите родные короткие/внутренние боковые болты коренных крышек.

- Неплотно прикрутите родные длинные/наружные боковые болты (3) коренных крышек.

- Легкими ударами молотка с мягкой поверхностью посадите крышки на место.

- Затяните болты коренных крышек.

- Затяните болт внутреннего крепления крышки коренного подшипника коленчатого вала до 20 Н•м (15 фунт-футов), плюс еще на 80°.

- Затяните болт наружного крепления крышки коренного подшипника коленчатого вала до 15 Н•м (11 фунт-футов), плюс еще на 110°.

- Затяните болт бокового крепления крышки коренного подшипника коленчатого вала до 30 Н•м (22 фунт-футов), плюс еще на 60°.

- Дайте сборке устояться в течение 2 минут.

- Выкрутите боковые болты крепления крышки коренного подшипника.

- Выкрутите наружные болты (2) крепления крышки коренного подшипника.

- Выкрутите внутренние болты (1) крепления крышки коренного подшипника.

- Установите съемник крышки коренного подшипника коленчатого вала, инструмент № J-41818, как описано ранее, и снимите крышку коренного подшипника.

- Повторите шаги с 10 по 13 для оставшихся крышек коренных подшипников.

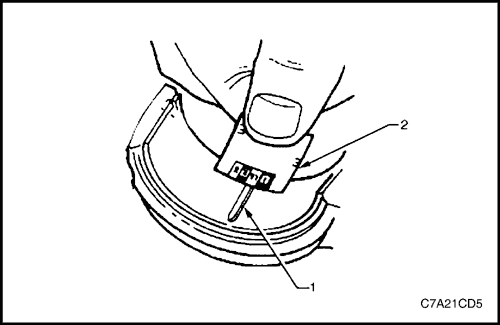

- Определите зазор коренного подшипника, сравнив ширину сплющенного пластикового измерительного материала (1) в его самом широком месте с делениями на измерительной шкале (2).

- Сравните данные измерений с указанными в технических характеристиках. Если новые подшипники не обеспечивают правильный зазор между коленчатым валом и подшипником, проверьте следующее:

- а. Измерьте шейки коленчатого вала на соответствие указанному размеру и убедитесь, что установлены новые подшипники. Если шейки коленчатого вала не соответствуют размеру, замените или перешлифуйте коленчатый вал. Разрешается механически обрабатывать коленчатый вал, и имеются подшипники заниженного ремонтного размера.

- б. Измерьте диаметр выточки под подшипник коленчатого вала блока цилиндров и убедитесь в правильности его размера. Выточку под подшипник коленчатого вала блока цилиндров нельзя обрабатывать механически, и если она не отвечает техническим характеристикам, требуется заменить блок.

- Удалите пластиковый измерительный материал с шеек коренных подшипников мягкой тканью без пуха.

Затянуть

Примечание: Не вращайте коленчатый вал.

- Установите штифт (1) привода звездочки коленчатого вала, если он снимался. Легкими ударами маленького бронзового/пластикового молотка с мягкой поверхностью установить штифт на место, пока он не упрется в дно отверстия.

- Обильно покройте моторным маслом верхние и нижние опорные поверхности.

- Осторожно опустите коленчатый вал (1) в исходное положение в блоке цилиндров (2).

- Установите крышки коренных подшипников коленчатого вала.

- Неплотно прикрутите родные внутренние болты (1) коренных крышек.

- Неплотно прикрутите новые наружные болты (2) крышек коренных подшипников.

- Легкими ударами молотка с мягкой поверхностью посадите крышки на место.

- Неплотно прикрутите новые короткие / внутренние боковые болты (4) крышек коренных подшипников.

- Неплотно прикрутите новые длинные / наружные боковые болты (3) крышек коренных подшипников.

- Затяните болты коренных крышек.

- Затяните болт внутреннего крепления крышки коренного подшипника коленчатого вала до 20 Н•м (15 фунт-футов), плюс еще на 80°.

- Затяните болт наружного крепления крышки коренного подшипника коленчатого вала до 15 Н•м (11 фунт-футов), плюс еще на 110°.

- Затяните болт бокового крепления крышки коренного подшипника коленчатого вала до 30 Н•м (22 фунт-футов), плюс еще на 60°.

- Убедитесь, что коленчатый вал вращается без заедания и шума.

- Установите оставшиеся компоненты в порядке, обратном снятию, см. соответствующий раздел.

Внимание! Перед загрузкой коленчатого вала убедитесь, что из блока цилиндров удален датчик положения коленчатого вала, так как возможно повреждение датчика.

Внимание! Наружные болты (2) крепления крышки коренного подшипника во время сборки затягиваются с динамической деформацией и перед обратной сборкой должны заменяться. Наружные болты крепления крышки коренного подшипника, которые не будут заменяться, невозможно затянуть с правильным усилием зажима, что может привести к серьезным повреждениям двигателя.

Внимание! Изначально короткие / внутренние боковые болты крышек коренных подшипников имеют герметик на фланце головки болта. Необходимо использовать новые болты. Если не используются новые болты, то из картера может вытекать масло мимо болтов.

Внимание! Изначально длинные / наружные боковые болты крышек коренных подшипников имеют герметик на фланце головки болта. Необходимо использовать новые болты. Если не используются новые болты, то из картера может вытекать масло мимо болтов.

Затянуть